La série 120 a été produite aux quatre coins du monde, pendant 15 ans.

La qualité de fabrication était exceptionnelle pour l’époque.

Retrouvez ici toutes les étapes de la fabrication d'une 120.

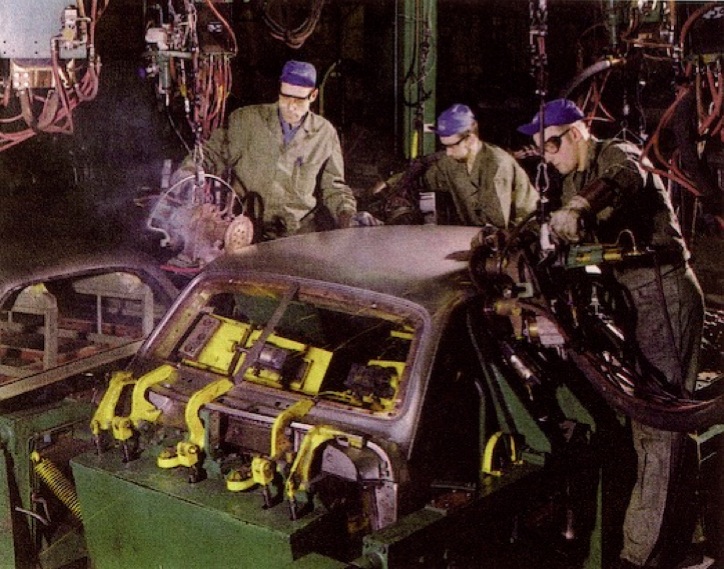

Une grande partie de la tôlerie était emboutie à la Svenska Stålpressnings AB de Olofström, au sud de la Suède. Site d'emboutissage et de formage dès le XVIIIème siècle, cette usine avait déjà fourni en 1927 la tôlerie pour la ÖV4, la première réalisation de Volvo. Pour fournir l'usine de Göteborg, une ligne de chemin de fer de plus de 300 km a été construite à cet effet. Cette usine était et reste un site d'excellence en matière d'emboutissage de tôle d'acier et d'aluminium : le groupe Ford y faisait réaliser des pièces complexes en aluminium pour les Aston-Martin ! Une caisse complète d'Amazon est constituée de 350 pièces de tôle d'acier assemblés par près de 10000 points de soudure. La reprise à l'étain y était aussi pratiquée, tout comme la brasure, selon les zones. L’Amazon est la première automobile utilisant la soudure automatique de type MIG chez Volvo. Quarante et un postes de contrôle permettaient de livrer à Hisingen, puis à partir de 1964 à Torslanda (dans la banlieue de Göteborg, dans une zone au sous-sol en roche afin de stabiliser les machines), des emboutis de carrosserie aux standards de qualité requis. Il est à noter que Hisingen recevait des carrosseries complètes alors que Torslanda recevra des sous-éléments assemblés sur place. Les équipes de travail comprenaient une part importante de main d'oeuvre féminine. A la fin des années 60 l’usine de Torslanda s’équipera d’un atelier d’emboutissage pour diminuer le recours à l’usine d’Olofström.

Torslanda, en apportant une organisation beaucoup plus flexible de la production, permettra de créer la première gamme chez Volvo. En effet, la sortie du coach et du break coïncide (à un an près) avec la mise en route de Torslanda.

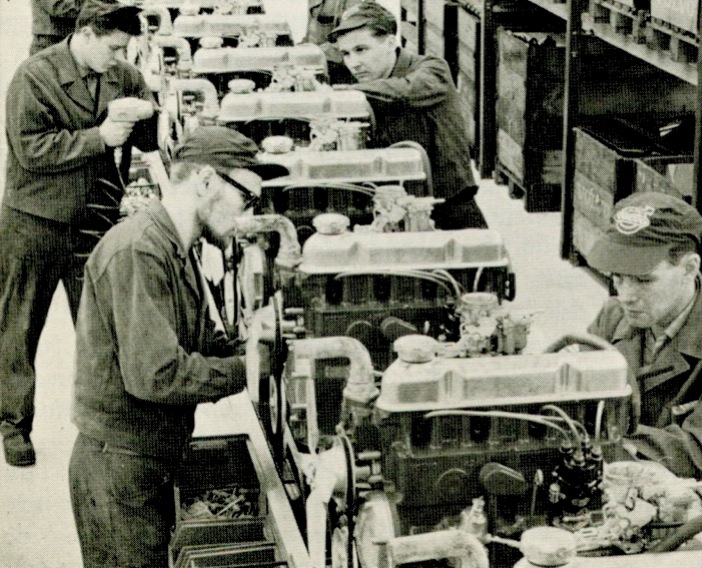

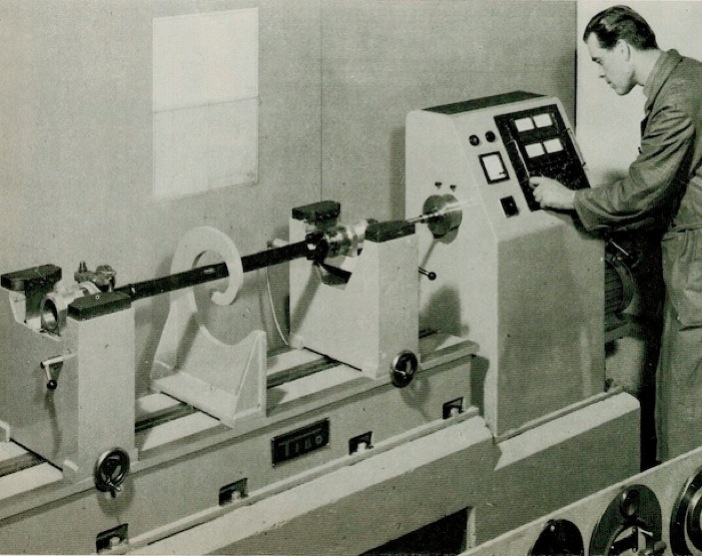

Les moteurs étaient fabriqués à Skövde et les boites de vitesses à Köping (ainsi que les ponts arrières). L’intégralité de la production des moteurs (B16 et B18) et des boites de vitesses installés dans les voitures étaient passés au banc !

Au milieu des années 60, pour éviter les taxes à l’import dans la communauté économique européenne (CEE), Volvo décide d’installer une usine en Belgique. Ghent est choisi et en 1965 les premières 120 sortent de cette nouvelle usine soeur de Torslanda. A cette époque les caisses arrivaient assemblées à Ghent car l’usine ne disposait ni d’un atelier d’emboutissage ni d’une ligne de peinture. Ce fut fait en 1972 et à partir de ce moment les Volvo de Ghent furent intégralement produites en Belgique. Volvo Ghent suit depuis cette époque une logique permanente d’amélioration de la qualité. Pour preuve, en 1991, Ghent accueillit la production de la 850 en tant que nouveau modèle : c’est la première fois qu’une nouvelle Volvo est intégralement fabriquée hors de Suède.

Les 549 pièces de tôlerie pour réaliser une carrosserie de 120 (1966)

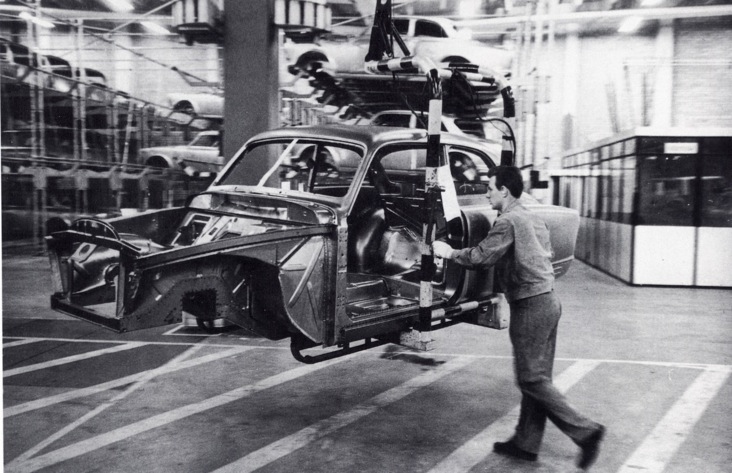

1959 : les caisses d’Amazon sont intégralement fabriquées à Olofström et expédiées à Hisingen (usine de Lundby) par train

1961-62 : fabrication des caisses à Olofström (on aperçoit un coach derrière le personnage)

1961-62 : les caisses de P120/P130 sont expédiées par train à Hisingen

(l’embouti de la cloison arrière est typique des versions B18)

Construire à la manière Volvo

A l'usine Volvo de Torslanda, le montage des voitures de tourisme est effectué à l'aide de détails et de composants, en partie montés à l'avance, qui arrivent chaque jour des filiales et des 1800 sous-traitants. Le système rationnel de transport qui est employé ainsi que le contrôle efficace de la qualité qui est fait sont des conditions essentielles permettant une production de qualité pouvant soutenir la concurrence.

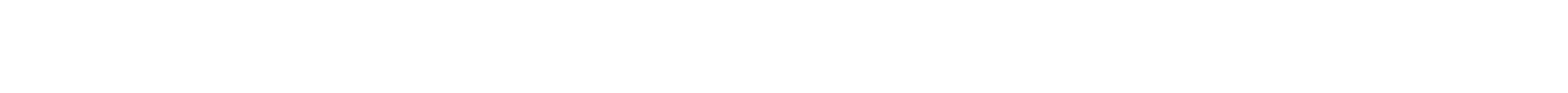

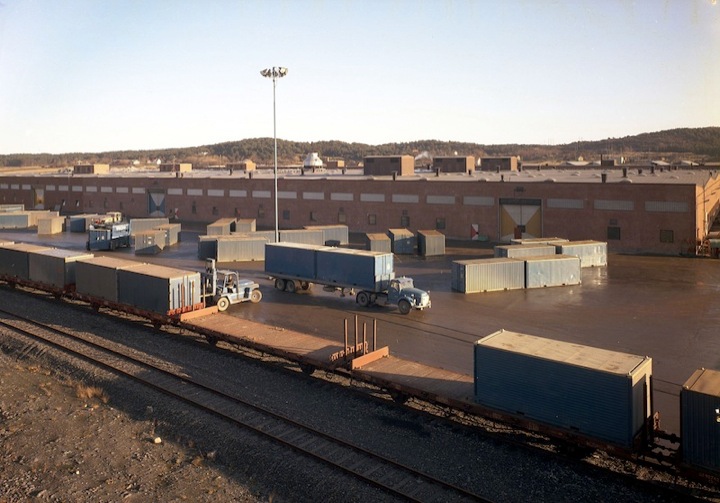

Le long du côté ouest de l'usine de Torslanda se trouve la propre gare de marchandises de l'entreprise. La longueur des voies est de 5 km. La surface attenant à la gare, réservée au chargement et au dégagement des marchandises, est d'environ 300.000 m2. Environ 500 tonnes de marchandises arrivent quotidiennement à l'usine, soit par bateaux, soit par chemin de fer ou par camions. Grâce à un système de transport développé par Volvo, les détails placés dans les containers peuvent être directement transportés à partir des chaînes de fabrication chez les sous-traitants jusqu'aux pistes de montage des usines Volvo de Torslanda. L'usine de Torslanda fabrique environ 450 voitures de tourisme par jour de travail. Cela revient à dire que toutes les 70 secondes, une nouvelle voiture Volvo sort de la chaîne de fabrication.

Les contrôleurs examinent d'une part la qualité des composants montés à l'avance (à droite) et d'autre part celle des détails (à gauche). Grâce à l'emploi d'instruments de contrôle ultra-modernes, le travail est effectué très rapidement. Les différents éléments sont, après avoir été acceptés, dirigés vers les magasins ou sur les pistes de montage.

De grands élévateurs transportent les containers directement à la réception où a été effectué le contrôle aux magasins à l'intérieur de l'usine.

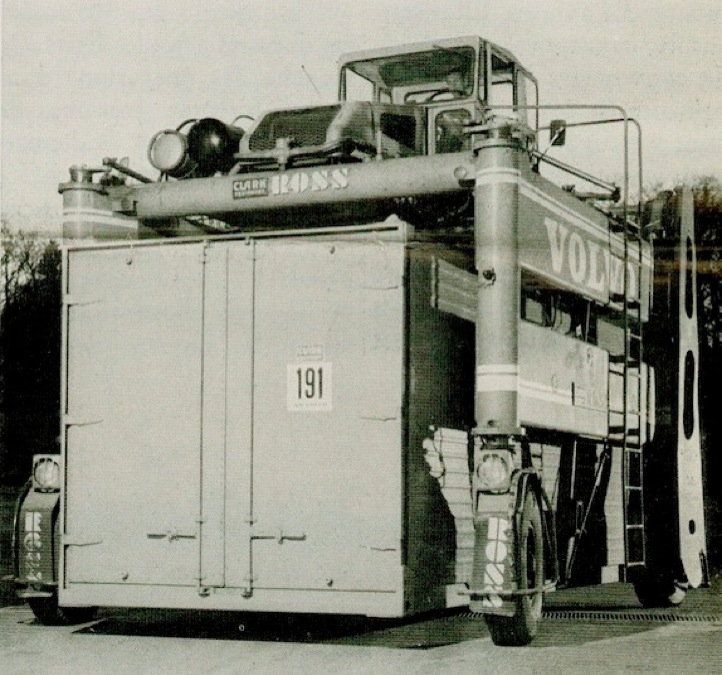

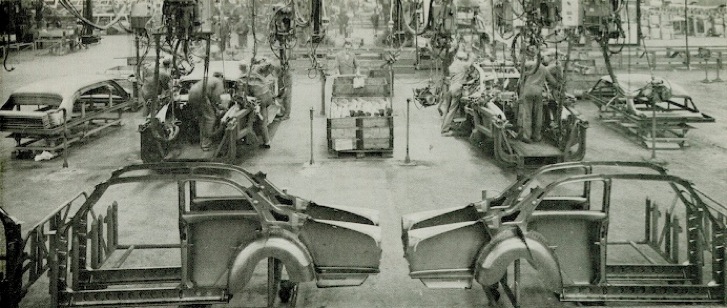

Les carrosseries des voitures Volvo se composent d'environ 330 détails de tôle soudés ensemble. Chez les sous-traitants, ces détails sont emboutis et un certain montage préliminaire a lieu. Environ 90 différents détails de tôle arrivent l'usine, parmi ceux-ci, un certain nombre sont des composants préalablement montés. Les éléments en provenance des magasins de l'usine de Torslanda sont dirigés vers un magasin de contrôle.

La fabrication peut alors commencer dans l'usine de montage des carrosserie dont la surface au sol est de 33.000 m2. Cette fabrication comprend d'abord le soudage des détails de côtés de carrosseries et de planchers, soudage qui a lieu sur des pistes de montage séparées. Dans des dispositifs de fixation, les côtés et le toit sont soudés ensemble, après quoi on passe à la mise en place du plancher. Les différents composants sont maintenant fixés les uns aux autres par plus de 10000 points de soudure en une carrosserie de sécurité Volvo. Chacun de ces points de soudure est suffisamment solide pour pouvoir porter tout le poids de la carrosserie. En collaboration avec AGA - une entreprise suédoise bien connue - Volvo a introduit une nouvelle méthode de soudure d'une grande efficacité - la soudure à arc court - qui réduit considérablement la tension dans la tôle et donne un joint plus uni lors de l'assemblage de détails. Après que les joints de soudure ont été égalisés, les ailes, les portes, la porte du coffre à bagages et le capot du moteur sont montés, après quoi on effectue un travail de finition qui consiste en des applications d'étains et en un ponçage. Un contrôle rigoureux, effectué à différentes stations, est là pour garantir la plus grande qualité de travail manuel le long de la piste de montage. Lorsque les carrosseries ont été examinées et acceptées elles sont dirigées vers l'atelier de montage.

La réalisation des flancs de la caisse sur marbre

L'assemblage du pavillon et des montants à la soudure à la roulette sur marbre

Le toit et les côtés des carrosseries sont assemblés dans un dispositif de fixation.

Sur les pistes de montage préliminaires, les côtés des carrosseries sont assemblées

dans des dispositifs de fixation qui garantissent l'ajustement le plus exact.

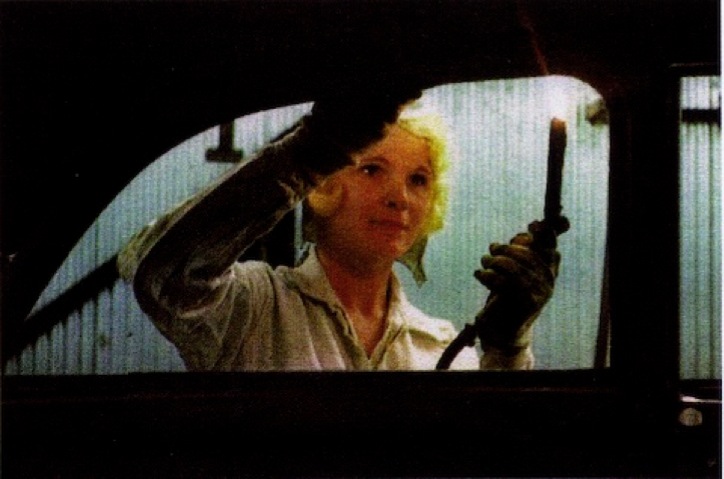

Reprise à l'étain sur une caisse de P130

Les mains sensibles des contrôleuses sentent les moindres inégalités à la surface de la tôle.

0n fait ici des marques en vue de rectifications éventuelles.

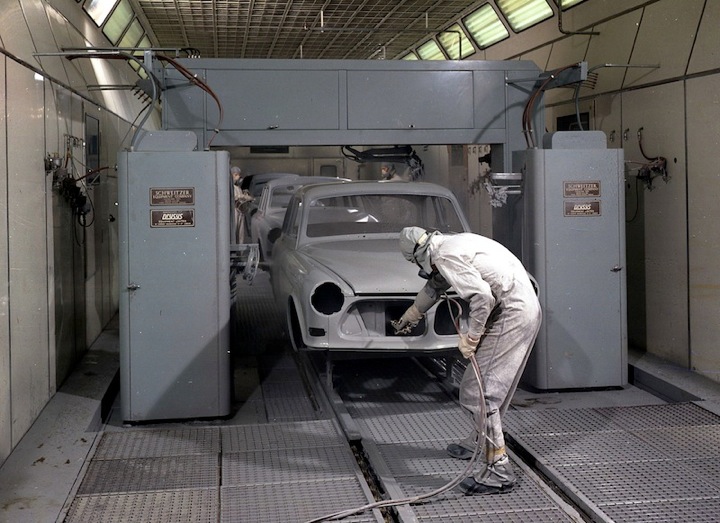

Un atelier de peinture des plus modernes permettant une protection anti-corrosive efficace et un finish parfait

La durée de service d'une voiture est en grande partie dépendante du traitement anti-corrosif auquel elle est soumise et de la peinture qui recouvre la surface de sa carrosserie. Volvo a, pour cette raison, mis au point des méthodes de travail et a pourvu son atelier de peinture de carrosseries d'un équipement qui est certainement un des plus modernes du monde. Le système de piste a une longueur totale de 5 km.

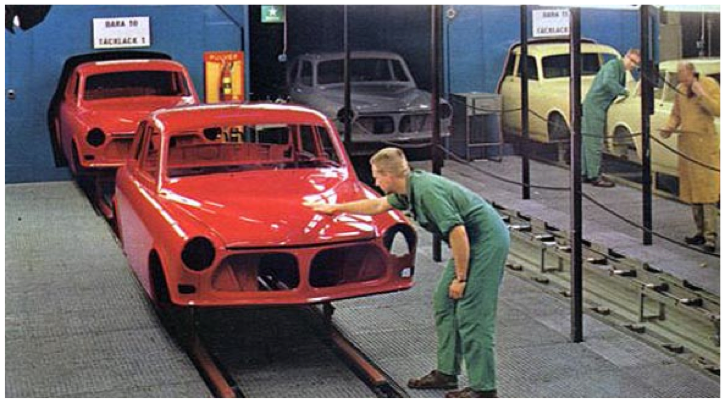

Lorsque les carrosseries arrivent de l'atelier de montage dans le grand atelier de peinture dont la surface au sol est de 24000 m2, elles sont d'abord débarrassées de toute trace de poussière et de graisse. Cette opération est effectuée dans une installation de phosphatation où la tôle est légèrement décapée de façon à donner une bonne prise à la peinture. Les carrosseries sont ensuite plongées dans un bain de peinture anti-corrosive qui pénètre jusque dans les plus petits détails. Elles sont ensuite transportées une piste dans un box de peinture pour y recevoir une couche de peinture de fond, après quoi elles sont passées à l'étuve. Afin d'obtenir la surface la plus unie possible pour la poursuite des opérations de peinture, toutes les inégalités sont poncées avant que les carrosseries soient dirigées sur les boxes de peinture pour y recevoir leurs couches intermédiaires. Après un nouvel étuvage, la surface est encore poncée. L'application définitive de peinture est effectuée en trois étapes après quoi la peinture est durcie à l'étuve. Lorsque les carrosseries approuvées quittent la station de contrôle final, elles ont, en plus du traitement anti-corrosif, été recouvertes de cinq couches de peinture durcies en étuve pendant une durée totale de 80 minutes. Les différentes opérations effectuées dans l'atelier de peinture ont donné aux carrosseries une bonne protection contre les effets de la corrosion ainsi qu'un finish parfait n'exigeant qu'un minimum d'entretien.

Assemblage des capots avant et arrière (Olofström)

Finition de la carrosserie avant peinture

Bain d’antirouille préalable aux opérations de peinture

Pulvérisation de l’apprêt

Après avoir reçu leurs couches de peinture de fond et de peinture intermédiaire,

les carrosseries sont soumises à un ponçage humide qui permet d'obtenir une surface absolument unie.

Peinture d’une P1200 dans les installations de Hisingen (1960)

Lorsqu'elles ont été peintes en surface et après avoir

quitté l'étuve, les carrosseries font l'objet d'un examen extrêmement rigoureux de la part du contrôleur.

Un montage définitif faisant l'objet d'un contrôle rigoureux ainsi que des tests particulièrement sévères sont là pour garantir la qualité Volvo

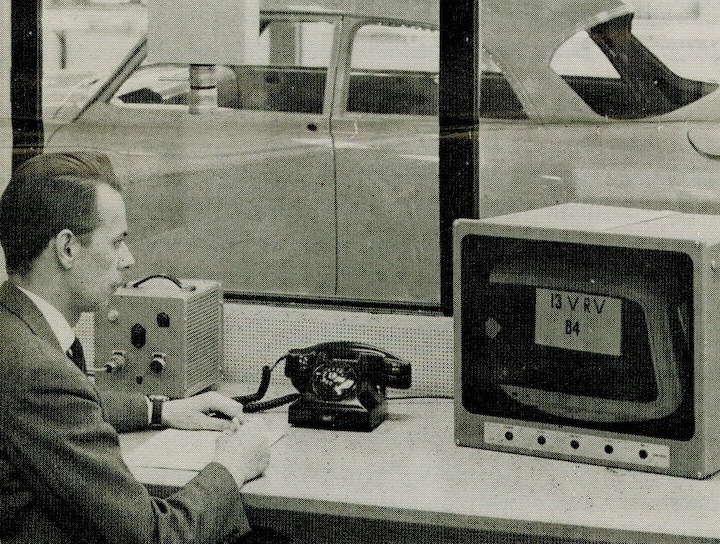

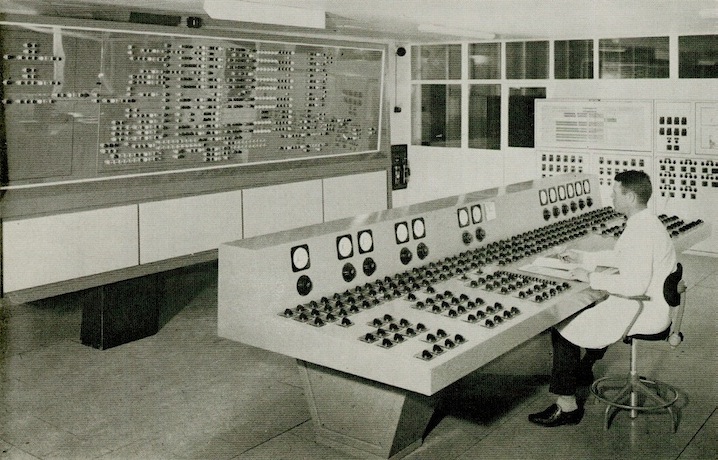

Dans le grand atelier de montage définitif dont la surface au sol est de 72.000 m2, les carrosseries sont dirigées selon les types et la couleur sur des pistes intermédiaires. Ce moment du travail ainsi que le classement des carrosseries qui a lieu ensuite est dirigé d'une centrale de production équipée de caméras de télévision.

La haute qualité qui caractérise le travail effectué dépend aussi bien

de l'équipement ultra-moderne et hautement automatisé que de la compétence professionnelle de chaque ouvrier.

D'une chambre de manoeuvre occupant une position centrale dans l'atelier de peinture, toute l'activité

des installations est contrôlée par voie électronique.

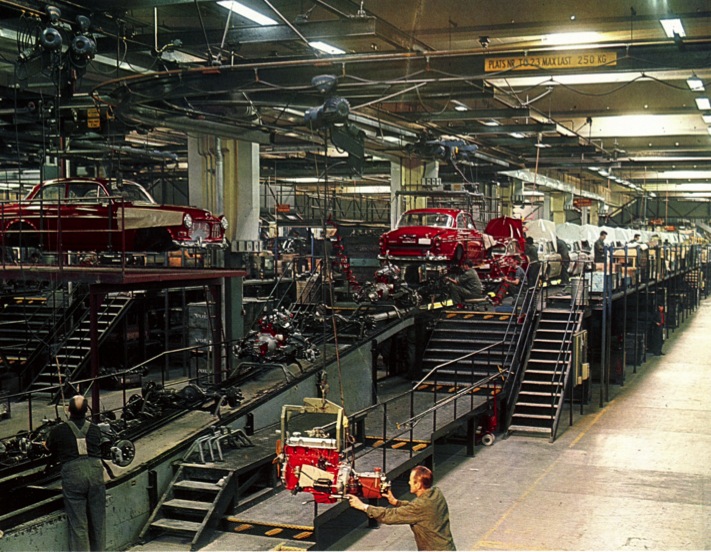

Des pistes intermédiaires les carrosseries sont dirigées sur quelqu'une des deux pistes principales de montage. Le système de pistes dans l'usine de montage définitif a une longueur totale de 3 km. A l'usine de montage définitif travaillent plus de 1400 personnes. Les différents éléments arrivent d'une part des sous-traitants Volvo et d'autre part des stations de montage et pistes préliminaires. Les voitures sont équipées, au fur et à mesure de leur avance sur la piste, de milliers de détails et de composants montés à l'avance. Afin de rationaliser la manutention, les marchandises en provenance de sous-traitants de Volvo sont déjà empaquetées en unités sur des palettes qui, à l'aide de chariots élévateurs à fourche peuvent être conduites jusqu'aux stations de montage de la piste de l'usine Volvo de Torslanda. Chaque emplacement de travail a été conçu et déterminé pour répondre aux exigences de la biotechnologie de sorte que les monteurs puissent effectuer leur travail avec la plus grande précision et dans le meilleures conditions possibles.

Pose du faisceau électrique

Montage du pare-brise avec son joint et son enjoliveur

Assemblage de la planche de bord

Moteurs en préparation après livraison en provenance de Skövde

Montage des boites de vitesses en provenance de Köping

Contrôle du balourd de l'arbre de transmission

Montage du moteur et de la boite sur les trains roulants, puis « mariage » de la mécanique et de la caisse

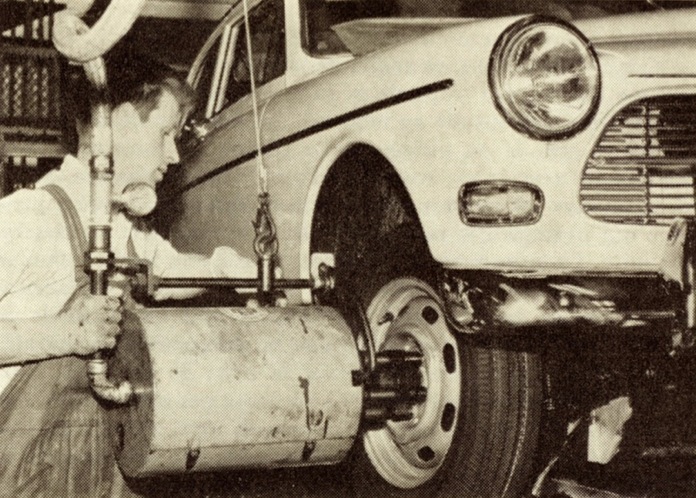

Vissage des roues à l’aide d’une visseuse 5 broches (1966)

Dernières opérations d’assemblage et de réglage (1960)

Assemblage final et dernières vérifications

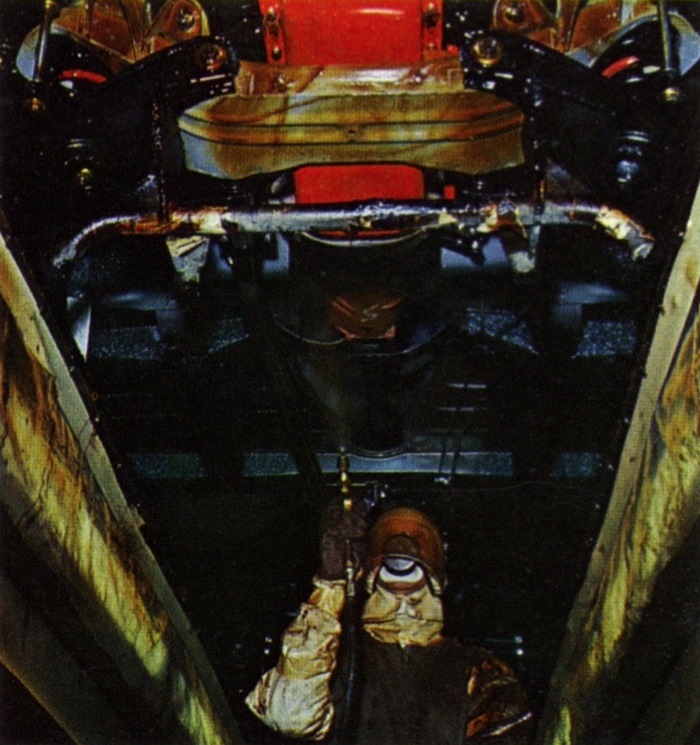

Après avoir quitté la chaîne principale de montage, les voitures finies sont soumises à des tests sur des stations de roulement ainsi que sur des stations de réglage des phares et d'équilibrage des roues pour ensuite être dirigées sur les pistes transversales où des contrôles mécaniques et d'éventuelles retouches de peinture sont effectués (voir ci-dessous). Les voitures définitivement acceptées passent ensuite dans un box où leur soubassement est recouvert d'une huile protectrice et la peinture extérieure est recouverte d'un enduit protecteur.

Retouches de peinture manuelles en sortie de chaîne d'assemblage (Lundby)

Banc de contrôle (l’opérateur tire sur la corde rouge ou verte selon le résultat du test)

Traitement anti-corrosion à la suite des tests au banc à rouleaux

Stockage sur parc

Livraison