Volvo Skövde est une usine dédiée à la fabrication des moteurs. Il y a plus de 110 ans, la Fonderie et Atelier de Mécanique de Sköfde, dans le Västra Götaland, a démarré avec 25 employés.

Histoire de Skövde

A début, cette usine réalisait du matériel en fonte et acier tels que les chaudières, les pots et des casseroles, des charrues, des scies et des batteuses.

Ce n'est que dans la première décennie du 20e siècle que la production de moteurs a commencé. En 1907, les clients de l’hôtel hautement réputé Billingen à Skövde ont pu voir un jeune homme d'environ 30 ans, vêtu d'une veste en cuir et des sabots de bois, enlever ses chaussures et sa veste, donner ses biens aux préposé au vestiaire puis entrer dans la salle à manger pour profiter d'un repas bien mérité dans ses chaussettes de laine.

Le nom du jeune homme était Edvard Hubendick, un ingénieur employé par la "lngenjörsfirman Fritz Egnell" à Stockholm (une firme qui s'était développée en exploitant la licence de vente des magnétos Bosch pour la Scandinavie). Hubendick devint par la suite professeur d"ingénierie de la combustion à l'Université de Technologie de Stockholm. Il était à Skövde pour superviser les travaux sur le moteur d'essai qui devrait répondre à la commande qu'avait reçue la fonderie de Skövde. C'était un des multiples exemple des nombreuses commandes inhabituelles que la fonderie recevait au cours de cette période d'éveil industriel. En adaptant leurs produits en fournissant au client ce qu'il désirait, la fonderie a développé son savoir-faire et sa force industrielle.

Quand un nom devint nécessaire pour ce produit, Penta a été choisi pour commémorer cette réunion. Le nom Penta, un mot grec qui signifie cinq, a été choisi à la suite d'une rencontre entre cinq gentlemen lors de laquelle les dessins du premier moteur ont été présentés. L'histoire ne dit pas qui étaient les cinq hommes mais c'étaient peut-être l'homme qui a pris l'initiative, Egnell, son ingénieur en chef, Hubendick, de concert avec le directeur général de la fonderie, John G. Grönvall et deux de ses membres les plus dignes de confiance du personnel.

Edvard Hubendick et son moteur

Les 20 premiers moteurs ont été livrés en 1909. Du point de vue technique, le B1 était un moteur de 1 litre de cylindrée et fournissait une puissance de 3 ch. Il était à arbre à cames et soupapes en tête, ce qui constituait une innovation majeure. La gamme de moteurs a été étendue avec des variantes à 2, 3 et 4 cylindres, avec une vitesse de rotation standard de 800 rpm.

En 1916, Egnell rachète la compagnie Penta à la famille Grönvall. C'est la période de la première percée pour Penta en tant que nom de produit industriel. En 1919, Egnell rebaptise la société AB Pentaverken. Les 3268 moteurs qui ont été vendus avant 1920 aux propriétaires de bateaux, les services de lutte contre l'incendie, de l'armée et les autres clients. L'activité dominante à cette époque était la fabrication de moteurs, mais la rentabilité était faible au cours de la dépression qui a suivi la Première Guerre mondiale.

Au début des années 1920, la dépression économique força la compagnie à maintenir l'activité à un niveau très bas. Les restrictions de kérosène et de pétrole firent chuter les vents de moteurs. Pentaverken fut force de licencier des employés et emprunta de l'argent aux banques pour maintenir son activité. La compagnie réussit à maintenir la tête hors de l'eau grâce à sa production de turbines à eau.

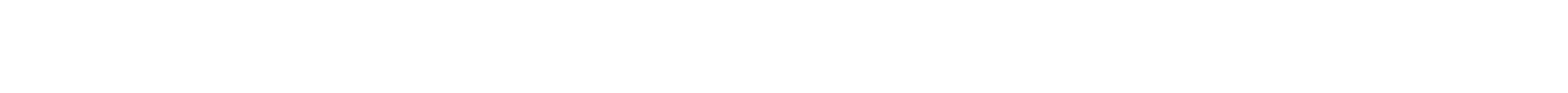

La ÖV4 équipée d’un moteur Penta et le U2

Deux événements allaient changer cela : en 1922, le moteur hors-bord U2 est introduit, le dernier étudié par le bureau d'ingénierie Egnell, avec l'ingénieur Carl Axel Skarlund. En réalité Skarlund est venu rencontrer la société de Egnell avec le dessin du U2 dans ses cartons, après que la société qui l'employait, Archimedes, ait manifesté son désintérêt pour ce moteur. Skarlund signa un contrat avec Egnell pour que Penta fabrique le U2. 343 unités ont été vendues dans la première année. En 1923, le prince suédois William est un des premiers clients à acheter un U2. Il s'ensuit une campagne de publicité qui conduit, la même année, à plus de 1000 ventes et à un résultat très convenable pour Pentaverken. Pendant toute la durée des années 1920, pas moins de 7.874 U2 ont été vendus - plus que le reste de la gamme de produits Penta. Ce moteur deviendra un réel succès international et sera décliné jusque dans les années 60.

En 1925, Penta reçut sa première commande d'AB-Volvo, un constructeur automobile nouvellement établie à Göteborg. Assar Gabrielsson , directeur des ventes chez SKF, en collaboration avec l'ingénieur Gustaf Larson, homme d'expérience de l'industrie automobile britannique (il a travaillé chez White & Poppe à Coventry entre 1911 et 1916), décident cette année-là d'investir dans une voiture entièrement suédoise. Gabrielsson consulte plusieurs fournisseurs de moteurs, notamment Albin Motor et Pentaverken. Albin décline l’offre, estimant que le marché automobile ne dépassera jamais le marché nautique ! Grâce à la défection de ses concurrents et à son expérience des moteurs, Pentaverken est choisi pour produire pour pour la ÖV4 le moteur DA, d'une cylindrée de deux litres et une puissance de 28 chevaux. Les discussions sur le prix du moteur furent difficiles mais Penta réussit à répondre aux exigences de Volvo. Deux ans plus tard, les premières voitures Volvo sortent de la chaine de fabrication de Hisingen, fournies en moteurs par Penta. En 1927, un total de 710 DA moteurs ont été livrés à Volvo. En 1928, 705 autres moteurs DA ont été livrés et, en 1929, 865 moteurs avec la désignation DB et EB ont été fournis en plus des 574 DA. Un total de 2.854 moteurs de voitures DA, DB et EB ont été fabriquées entre 1927 et 1930.Très vite Volvo est devenu un client important qui a donné à Pentaverken confiance en l'avenir.

1935 - Volvo prend le relais

Au début des années 1930, Fritz Egnell doit faire face à de sérieux problèmes d'organisation de son usine : les productions des moteurs de bateau, de voitures et des moteurs industriels interfèrent et malgré les méthodes d’organisation modernes les livraisons se font avec difficultés. Bien que des études de temps et d'organisation de la chaîne de production ont été introduites à un stade précoce - en 1930 - il y avait des problèmes constants au cours du printemps et de l'été, la haute saison de production, pour Volvo et pour d'autres clients. Volvo était un client exigeant, dont les faveurs sont recherchés par de nombreuses autres sociétés suédoises et il était souvent nécessaire de travailler au-delà des horaires pour honorer les commandes.

Göteborgs Bank acquiert une participation majoritaire dans Pentaverken et les banquiers forcent Egnell à ouvrir le capital. C'est alors une véritable opportunité qui se présente à Gabrielsson et Larson pour prendre le contrôle de la production et du développement des moteurs pour leurs gamme Volvo. En 1935, Volvo rachète des actions et devient majoritaire. La société est rebaptisée Volvo Pentaverken. Dans la même année, Volvo déplace le département de conception et des ventes en mettant en place la AB Penta à Göteborg, société de laquelle émergera dans le futur AB Volvo Penta.

Toujours en 1935, le moteur Hesselman FCH-6 sort de Skövde : un six cylindres fonctionnant au pétrole brut (avec démarrage à l’essence) sur trois cylindres au ralenti, une conception très avancée pour son époque. C’est aussi l’année où des femmes sont employées dans l'entreprise pour la première fois.

A Skövde, la nouvelle société Volvo Pentaverken doit ré-ordonner la production de moteurs au plus grand bénéfice de l'entreprise qui se développe sous la demande grandissante de moteurs pour Volvo. 1938 est l'année où Volvo Pentaverken a fabriqué plus de moteurs d'automobiles que de moteurs de bateau. Plus de 40000 moteurs furent produits jusqu'en 1940. L'EC-6, premier moteur automobile converti en moteur de bateau, aurait pu devenir un succès, mais malheureusement la guerre survint et changea tout.

1940-1949

AB Pentaverken connut un moment difficile pendant la guerre et les années qui ont suivi, alors que tous les efforts de Volvo allaient à la production de voitures, de camions et de bus. Bien que la liste des clients soit longue, les volumes de vente étaient faibles. En 1943, la production de moteurs hors-bord est cédée à Electrolux.

Durant la seconde guerre mondiale, Skövde livre des moteurs V8 (type A8B) pour équiper des tanks, ainsi que de nombreux composants de moteurs d’avion.

En 1944 démarre la production du moteur de la PV444, le B4B. C’est la première production de Skövde en grande série : 146 000 unités seront produites.

En 1946 Pentaverken change de nom pour s'appeler AB Penta. La même année, un produit très important est mis sur le marché : le premier six cylindres en ligne diesel (type VDA). Silencieux et équipé d’une chambre de pré-combustion, il a immédiatement suscité beaucoup d'attention. Cela ne suffit pas à redresser les ventes et à la fin des années 40, les volumes de vente tombent à moins de 100 moteurs par an.

1949 voit un manager de grand talent être nommé à la tête de AB Penta en la personne de Harald Wiklund. Homme déterminé, créatif et de grande stature, il laissera son empreinte dans l'entreprise durant les 28 années qui suivront. Il entre dans une entreprise moribonde mais en une seule année il multiplie les ventes par cinq, en investissant dans une vraie gamme de moteurs et en convertissant des moteurs diesel de camions pour les bateaux et pour l'industrie. Il développe aussi les pièces détachées. Plusieurs moteurs comme le MD1 et le MD2, tous deux produits à Flen (une ancienne usine de Bolinder-Munktell qui existe toujours et produit les moteurs reconditionnés). En dix ans, Wiklund transforme une entreprise en crise profonde en un leader mondial du secteur.

1950-1962

1950 : démarrage de la production de moteurs diesel poids-lourd à injection directe, système d’injection toujours utilisé de nos jours.

Le développement de l’usine de Skövde devient nécessaire pour répondre aux ventes croissantes de la PV 444. Notamment, en 1951 est construite et inaugurée une nouvelle fonderie.

En 1956 est lancé le moteur B16 pour équiper la toute nouvelle Amazon.

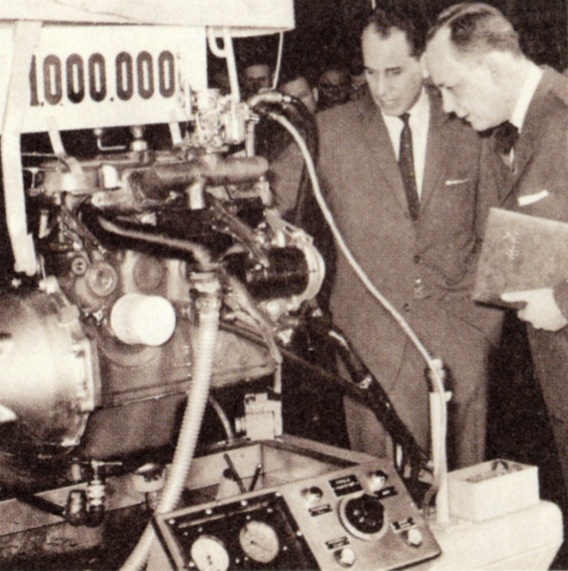

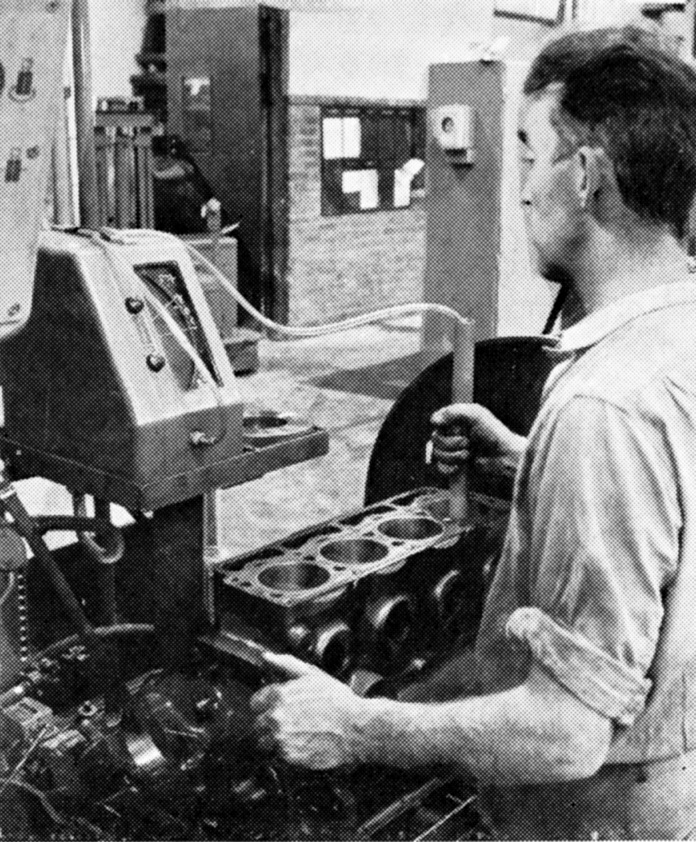

Réglage de culbuteurs sur un B16A au banc test de fin de chaine

En 1961, Volvo crée la Volvo Skövde Plants, qui regroupe les trois usines mécaniques : Skövde, Floby (tambours et disques de frein et arbres de transmission) et Flen (reconditionnement de moteurs). L'usine de Skövde couvre alors une surface de 470 000 m2. La production est divisée en trois secteurs : fonderie, production de moteurs pour voitures et production de moteurs diesel. La fonderie a une production annuelle de 60 000 tonnes. A cette occasion, Volvo Pentaverken devient Volvo Skövdeverken.

Le B18

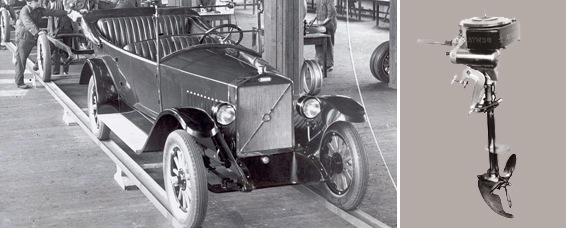

De 1907 à 1963, plus de 700 000 moteurs sont fabriqués, mais il a fallu 35 ans pour produire les 100 000 premiers. En 1963, l'usine produit en un jour ce qu'elle produisait à ses débuts en une année. C'est donc dans une usine performante que, le 8 août 1961, Skövde a commencé à fabriquer le nouveau moteur B18. La conversion et la rénovation de l'usine a eu lieu sur une période de 8 semaines, au premier semestre 1961. Depuis 1959, les études étaient menées sur la conception des outils et des machines et sur l'organisation de la production. 23 points de conception du nouveau moteur ont nécessité de nouvelles machines et outils, tandis que 24 autres n'ont requis que de nouveaux outils. Les meilleurs fournisseurs aux États-Unis, en Allemagne, en Angleterre et en Suède ont été sollicités pour produire le B18. Ceux-ci ont souvent été contraints d'apporter des améliorations de qualité à leurs standard pour répondre aux exigences de précision de Volvo. Courant 1963, le millionième moteur sort de Skövde : un B18A.

Passage du 1 000 000 moteur de Skövde (un B18) au banc de test

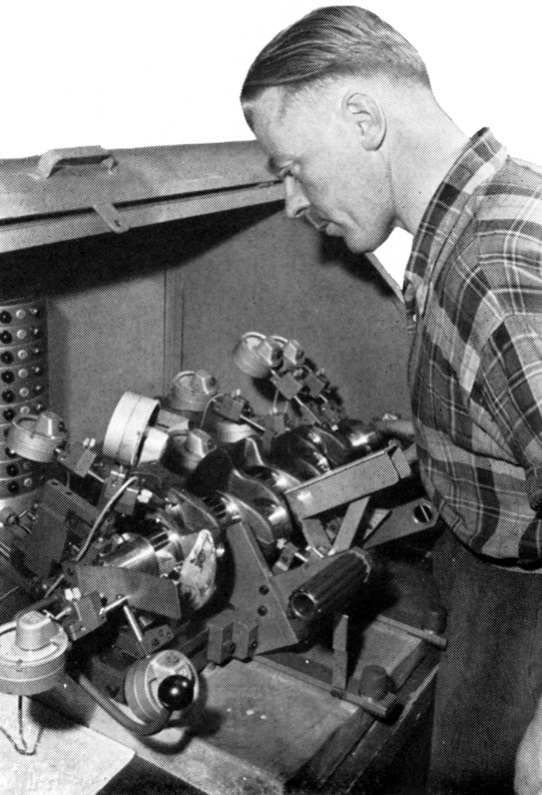

Micro Précision - Haute Qualité

Un exemple de ces machines très productives travaillant avec une précision de l'ordre du micron : le poste d'usinage des paliers de vilebrequin. Elle usine les cinq paliers simultanément, avec une tolérance pour chaque palier de seulement 8/1000 de millimètre. Il est en fait inférieure à un dixième de l'épaisseur d'un cheveu humain. En gardant ces tolérances serrées il est possible de maintenir un niveau de qualité constant. Un autre exemple est la nouvelle machine de durcissement du vilebrequin : avec ses neuf mâchoires elle réalise simultanément le traitement thermique sur les tourillons et les manetons en moins d'une minute. La machine est électrique et la fréquence élevée de fonctionnement permet de fournir un traitement de qualité et une profondeur précise de durcissement.

Sur le cycle complet de fabrication, sept heures-homme de travail ont également fait l'objet d'une étude attentive pour mieux prendre en compte le facteur humain : la pénibilité du travail a été réduite et il a été produit deux lieux de travail plus sûrs et plus confortables. L'interaction de tous ces facteurs a considérablement raccourci le temps de production. En 1951, il fallait 38 heures-homme pour produire un moteur. L'optimisation des méthode et des gestes a permis de réduire ce temps à 17 heures-homme en 1955. En 1960, le moteur B16 était produit en huit heures-homme et aujourd'hui en 1963 le moteur B18 ne nécessite que sept heures-homme. La plupart des pièces du moteur sont fabriqués à l'usine Skövde. Seules les pièces spéciales telles que les pistons, appareils électriques, joints, coussinets et les vis sont achetés et livrés prêts à monter. Ces fabricants spécialisés ont de bons contacts avec la recherche internationale, de sorte qu'il n'est pas nécessaire de mettre en place une production propre.

Contrôle sur tous les paliers en termes de diamètre, concentricité, conicité et ovalisation

Organisation de l'approvisionnement

La fourniture de la matière première pour les diverses pièces à fabriquer a lieu le long d'un convoyeur principal nouvellement réalisé. Les pièces achetées prêtes à monter sont fournies à la chaine via un transporteur principal installé en bordure de l'usine. L'exploitation de la ligne d'assemblage est agencée de telle sorte que chaque pièce fabriquée sur place sera terminée et contrôlée à l'emplacement le long de la chaîne de montage où elle doit être assemblée sur le moteur.

Ligne bloc-cylindres

L'ébauchage du bloc est réalisé dans une machine alésoir horizontale de 50 tonnes de traction et de trois machines de transfert, contenant un total de 23 postes de traitement. Par la suite le bloc passe dans deux machines permettant d'usiner 79 trous en même temps. Toutes les finitions d'alésages de cylindres, alésages de pression d'huile, extrémités et face supérieure sont faites en prenant en référence les alésages finis des paliers principaux. Ils sont utilisés également comme base de référence pour réaliser l'équerrage, nécessaire entre le vilebrequin et l'alésage de cylindre. La finition des cylindres est réalisée sur une machine de transfert de rodage au diamant et pierre lubrifiée. Le processus est entièrement automatisé. La tolérance sur l'alésage est de l'ordre du centièmes de mm et l'exigence de finition de surface est de 2,5 à 3,5 millièmes de mm. Chaque pierre est changée après traitement de 20000 à 30000 alésages. Avant inspection et contrôle, le bloc est lavé dans un nettoyeur haute pression de nouvelle construction.

Machine transfert d’usinage et de rodage des carters-cylindres entièrement automatique

avec contrôle au centième de millimètre

Contrôle de l'alésage du cylindre après rodage avec les méthodes de mesure par air comprimé

avec une tolérance de 5 microns.

Montage

Le vilebrequin, les bielles, le bloc (une fois les très exigeantes tolérances de fabrication vérifiées) et toutes les autres pièces sont ensuite rassemblées le long de la ligne d'assemblage. Le tapis de transport se compose d'un plancher continu à entraînement mécanique. La zone de travail à convoyeurs au sol mesure 56 m de long et est équipée avec 33 accessoires de montage. Le nombre de postes de rassemblement au sein de convoyeurs de travail est de 12, plus 7 stations secondaires d'assemblage de sous-ensembles. À partir de la chaîne de montage, le moteur est transférée via un transporteur plafond, vers la zone de test et termine son voyage directement sur la palette.

Montage des carters d’huile sur B18 en 1963, sur moteur inversé.

Toutes les vis sont serrées avec les clés dynamométriques pneumatiques.

Test

Le test final de fin de production dure deux heures à partir du moment où un bloc moteur démarre le test et jusqu'à ce que ce même moteur ait terminé le test avec succès. Tous les 3 minutes et demi un nouveau moteur arrive pour la chambre d'essai. Le test se fait en deux parties. Les moteurs sont exploités avec non-recirculation de la première huile, qui est sous une pression de 6 bars et 80 °C. L'huile propre passe par tous les conduits, puis est évacuée dans une station d'épuration centrale. L’eau de refroidissement est préchauffé à 80 ° C. Après ce rinçage le moteur s'arrête automatiquement. La pression élevée de l'huile utilisée pour la première phase de test du moteur permet d'une part d'obtenir une bonne lubrification et d'autre part assure de pouvoir détecter la moindre fuite d'huile. La deuxième phase, le test "Tempo", est un test de performance. En particulier, ce test inclut le contrôle de calage de l'allumage au moyen d'une lampe stroboscopique et une auscultation avec un stéthoscope. Tous les moteurs passent obligatoirement la procédure de test décrite ci-dessus. En outre il est effectué quotidiennement le prélèvement d'un moteur échantillon pour exécuter des contrôles comprenant les surfaces portantes, l'alésage et des jeux dans le pignon d'entraînement d'arbre à cames. L'ensemble du processus est caractérisé par la précision et la cohérence des matériaux et l'assemblage. Le B18 est en d'autres termes un moteur de qualité intrinsèque.

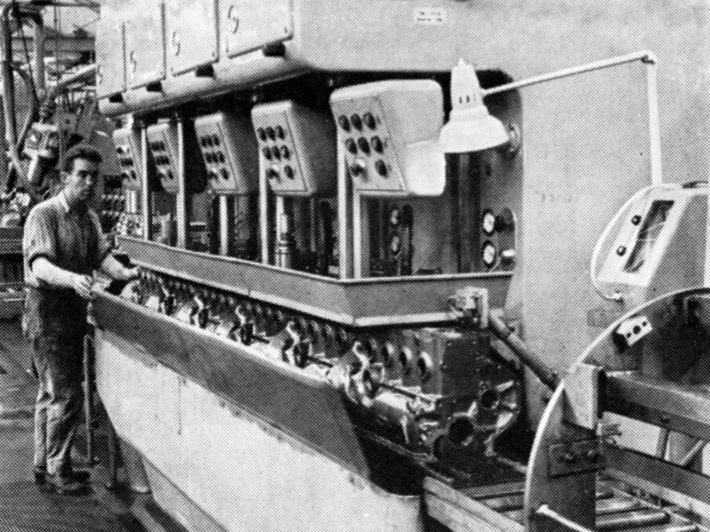

Zone de test des moteurs en fin de chaîne (ici un B18 en 1965)

Notez le tuyau d’huile à l’emplacement du bouchon de vidange, afin d’assurer le recyclage de l’huile durant le test.

Skövde des années 80 à 2000

Depuis les années 50, Skövde n’a cessé de croître et de s’améliorer. Les méthodes de production ont progressé dans le sens de la qualité totale, mais aussi pour l’ergonomie des postes de travail et le bein-être des salariés. Après la cession de Volvo à Ford, l’usine de Skövde a été reconnue par Ford comme une usine exemplaire dans son domaine.

Montage des moteurs au milieu des années 80, sur un chariot roulant

(procédé totalement inédit, en rupture avec les classiques tapis roulants)

Salle des bancs de test des moteurs au milieu des années 80

(durant le test, le moteur recharge la batterie du chariot rouleur électrique)

Montage des moteurs de 850 au milieu des années 90, toujours sur chariot autonome.

L’opérateur est responsable du montage de son moteur.

Skövde aujourd'hui

Volvo Powertrain AB (une société du groupe Volvo) et Volvo Cars exploitent conjointement l'un des plus importantes fonderies automobiles du monde à Skövde. Volvo est l'un des plus importants employeurs de Skövde. Le site industriel est connue dans le monde entier pour être le plus grand producteur de AB Volvo de moteurs diesel industriels dans le monde (Volvo Powertrain AB produit des blocs, culasses et volants ainsi que des supports de moteur et freins à disques) et aussi pour la production du moteur 5 cylindres en ligne pour Volvo Cars. Les entreprises produisent ensemble plus d'un demi million de moteurs par an à Skövde. Cette activité combinée d'étude et de production comptait plus de 4000 employés permanents (2100 employés pour Volvo Powertrain et 2000 pour Volvo Skövde) en 2011.

Après le rachat de Ford, les ateliers de fabrication des moteurs de voiture et de camions ont été séparés, bien que sur le même site. Skövde a atteint les deux millions de moteurs produits en 2011. Depuis la création du joint-venture entre Ford et PSA, Skövde produit notamment le DW10 (2 litre diesel PSA-Ford).

Une PV52 équipée de son moteur d’origine, dont la plaque « Pentaverken - Sköfde - Sweden » indique sa provenance.