Servo-frein

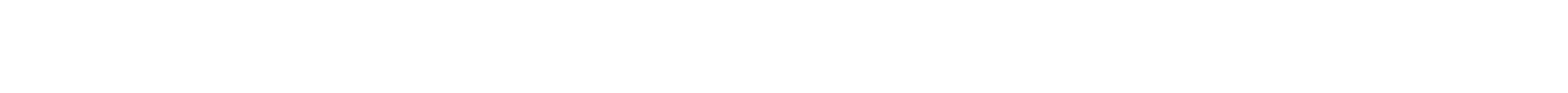

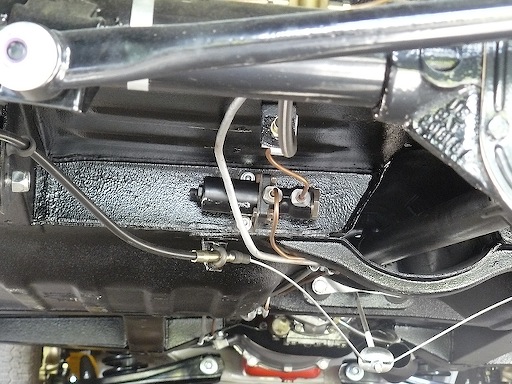

Après un essai infructueux pour rénover ce servo-frein d’origine, j’ai décidé de l’envoyer en rénovation chez un professionnel. En effet, la première remise en ordre s’est faite avec le kit qu’on trouve chez les revendeurs de pièces Volvo, sans succès. J’ai retrouvé beaucoup de liquide de frein dans la chambre à dépression. C’est une maladie courante de ces servo-freins Girling, qui se traduit par des fumées claires à l’échappement (c’est le Lockheed qui brûle dans le moteur).

En conséquence, j’ai recherché un professionnel qui saurait me garantir un résultat parfait. Je tenais à trouver un professionnel qui ne se contente pas de remonter le kit que tout le monde peut acheter, mais un vrai professionnel qui saura le cas échéant rechemiser le corps du servo-frein si son état de surface est déterioré. La difficulté sur cet appareil est de rechemiser l’alésage étagé (celui qui génère la démultiplication de la poussée sur le liquide de frein et qui commande le basculeur).

Le seul qui a répondu à ce cahier des charges est un australien ( http://www.nbsbrakesupplies.com.au ). J’ai donc expédié l’hydrovac en Australie pour réparation ! Il en est revenu un mois et demi après, dans un état neuf. Le respect des détails (écrous carrés pour fixer le couvercle de la chambre à dépression, numéro d’intervention gravé sur le corps de l’hydrovac, test systématique au banc) en dit long sur le professionnalisme de cette entreprise. Tous les joints ont été changés, ainsi que toute la visserie et même un ressort interne qui était déformé.

Le remontage s’effectue le jour de la réception du colis, sans attendre. Après une purge un peu difficile (il a fallu ouvrir les raccords sur le servo-frein pour le purger efficacement), le test se révèle positif ! Le caractère « on/off » de cet hydrovac est toujours présent (comme à l’origine, la pression de freinage fournie par le conducteur servant de déclenchement pour démarrer l’amplification de la pression de freinage) et lorsqu’il se déclenche, ça freine fort !

Signe que le système est étanche vis-à-vis de l’admission : je n’ai pas eu à reprendre les réglages du moteur (régime de ralenti, richesse) comme c’était le cas auparavant.

Travaux d'hiver

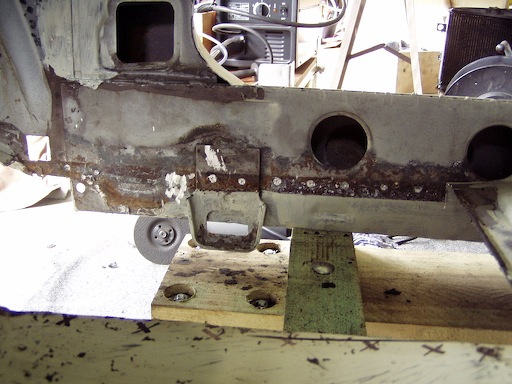

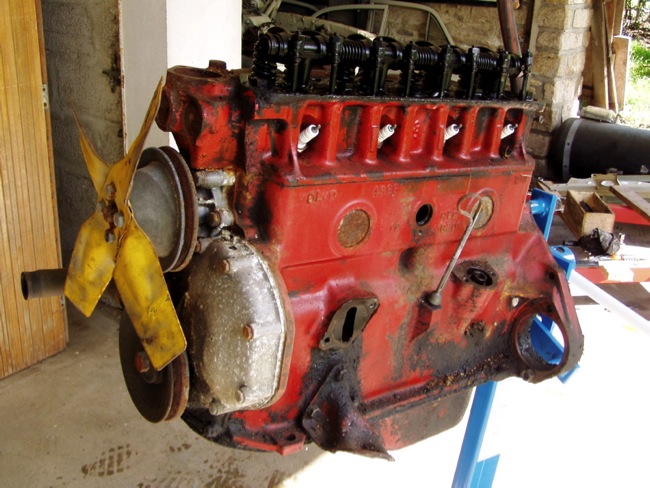

L’hiver 2013-2014 a été propice aux travaux lourds, immobilisant la 122. Notamment, le pont arrière a été revu de fond en comble. Les bruits en provenance du pont arrière sur longue distance ne laissaient hélas guère de doutes quant à une usure de ses roulements. Mais le remontage d’un pont n’est pas simple car il y a des « astuces » : les roulements sont montés avec une contrainte contrôlée et la position relative du pignon et de la couronne doivent être précisément maîtrisée. Ces contraintes rendent indispensables quelques outils pour opérer. Le grand écarteur bleu visible sur la photo ci-dessus permet d’ouvrir le carter de pont pour sortir le différentiel et surtout pour le remonter. Il est préférable aussi, pour régler les roulements, de se munir des cales d’épaisseur nécessaires. Heureusement le pont Spicer a été très couramment installé aux USA et nombreux sont les revendeurs de pièces là-bas.

Le démontage est presque du mécano car rien n’est grippé du fait de la récente restauration.

A l’ouverture je retrouve le liquide noirâtre que j’avais trouvé lors de la restauration, et pourtant j’avais vidangé ! Les dépôts de graphite auront tôt fait de recolorer l’huile neuve... il parait que dans le passé il était habituel de remplir le pont de molykote pour réduire les bruits. C’est ce qui a du se produire, confirmant encore une fois que ce pont méritait une réfection. Le démontage se passe sans difficulté, hormis le roulement arrière du pignon d’attaque pour lequel je ne dispose pas d’un extracteur assez long. Il faudra le sortir avec deux chasse-goupille en tapant à deux sur deux points diamétralement opposés. Toutes les cales sont mesurées et leur emplacement repéré. Une fois toutes les pièces déposées et nettoyées, l’inspection peut commencer. Et le verdict tombe : les roulements sont usés et piqués ; le roulement avant du pignon a travaillé (probablement par manque de serrage de l’écrou du pignon). Des traces de démontage et des roulements de marques exotiques prouvent que l’opération a déjà été menée. Je ne remonte que des roulements Koyo : l’opération est suffisamment complexe pour ne pas avoir à la faire deux fois par la faute de roulements de mauvaise facture. Le pignon montre des traces de piqures sur trois dents ; la couronne est parfaite. C’est heureux car ce couple conique est introuvable.

Le remontage se déroule dans l’ordre suivant :

- remontage des roulements latéraux du différentiel et réglage de la précontrainte

- remontage du pignon d’attaque et réglage de la précontrainte

- mesure du jeu (« backlash »): grâce aux mesures des cales trouvées au démontage, le jeu est correct

- premier test du « faciès d’engrènement » («

Après une dizaine de démontages/remontages, enfin l’ensemble est satisfaisant. Avec un couple conique non neuf, il est conseillé d’avoir un engrènement un peu en-dessous du centre des dents car la charge appliquée sur les dents les fait fléchir et déplace la zone de travail vers le haut. Sur ce sujet, les documents ne sont pas tous du même avis. La platine d’entrainement est remontée non sans avoir au préalable monté un joint spi neuf et le couvercle du pont est posé avec un joint papier neuf plus de la pâte à joint noire pour assurer une parfaite étanchéité.

Puis tout l’ensemble du pont est remonté (arbres, roulements de roue, freins, cales de réglage axial du jeu des arbres de roue). Enfin, l’écrou du pignon est serré autant que faire se peut car le couple prescrit est très important (28 à 30 m.kg) et il requiert de maintenir fermement le pont pendant le serrage ainsi que des outils lourds.

Enfin, le pont est rempli d’huile 80W-90 puis remonté sur la voiture, le frein à main réglé, les freins purgés. Les premiers tours de roue sur route sont une satisfaction : les bruits sourds venant de l’arrière ont disparu !

La leçon à retenir est que lors d’une restauration il faut tout reprendre. Tôt ou tard, ce qui n’est pas fait devra l’être !

Les marquages du pignon...

... et de la couronne, dont les numéros se suivent car les deux sont appairés.

Les piqures sur les dents du pignon.

Un roulement usé et piqué.

Le roulement avant du pignon qui porte des traces de fretting-corrosion, signe de mouvement anormal.

L’extracteur de roulement du différentiel en place. Il permet d’extraire le roulement sans abîmer les cales de réglage.

Le faciès d’engrènement sur la face de poussée (en haut) et sur la face « tirage » (en bas)

Elle roule toujours !

Trois ans et 15000 km après la restauration, elle roule toujours ! La réparation moteur de 2012 a porté ses fruits puisque la consommation d’huile s’établit à 0,3 litres sur 3000 km, avec une part non négligeable de parcours à froid en ville. La consommation est toujours d’environ 8,5 litres / 100 km en moyenne tous trajets et un peu moins de 10 litres au cent à 130 km/h.

Depuis la remise en route se posait à moi le problème de la pose de ceintures arrières. Je voulais en disposer pour attacher un siège enfant en place arrière, sans devoir sacrifier le « look » en restant dans le style de l’époque. J’ai bien failli me lancer dans la fabrication via un fournisseur anglais d’un jeu de ceintures « old fashion » mais l’aspect des sangles ne me convenait pas. Et puis, la chance m’a souri puisque j’ai trouvé dans une brocante un jeu de ceintures bleu-gris d’époque, à enrouleurs ! Les boucles sont conformes aux ceintures accessoires de l’époque proposées par Volvo et les enrouleurs, en aluminium peint en noir avec des flasques chromées, fonctionnent bien. Pour la fixation je me suis fourni en

qui ont le bon goût d’être filetées au standard en vigueur, donc la visserie fournie avec les ceintures ont pu être réutilisées.

Au chapitre des incidents, le tuyau de sortie de la pompe à essence s’est desserti sans prévenir, ce qui aurait pu avoir des conséquences importantes si je ne m’en étais pas rendu compte à temps. Depuis un moment j’avais constaté que le tuyau de sortie était humide, sans comprendre que la fuite était située entre l’embout et le corps de pompe. La réparation a été simple : nettoyage de l’embout au papier 600, puis collage au Scelbloc Loctite. Depuis, rien à déplorer, ça marche !

Le radiateur de chauffage a été remplacé suite à un suintement de plus en plus prononcé de liquide de refroidissement dans l’habitacle. J’aurais du anticiper et le faire refaire lors de la restauration. La dépose/repose se fait bien puisqu’il n’est nul besoin de démonter quoi que ce soit d’autre, contrairement aux modèles plus récents.

Toujours dans la liste des opérations, j’ai déposé la boite de vitesses pour vérifier et changer un roulement suspecté de faire du bruit. A cette occasion, j’ai pu constater que les engrenages de cette M41 sont en parfait état !

Enfin, dans la liste des travaux toujours remis à plus tard, il y avait la réparation du totalisateur partiel du bloc-compteur de vitesse qui refusait de tourner au-delà de 9,9 km. Ce fut une épreuve de dextérité puisqu’il faut déposer le bloc par dessous la planche de bord. Pour rendre la zone claire il est préférable de déposer la plupart des interrupteurs du tableau de bord, débrancher le câble de compteur et démonter la tirette de starter. Le bloc est maintenu par deux écrous sur l’envers du tableau de bord. Ensuite, une fois le bloc sur l’établi, c’est un travail de patience qui m’attendait : les vis sont minuscules, il faut dessertir l’entourage du bloc en prenant soin de ne pas abîmer la peinture de la façade du bloc, puis déposer le module du totalisateur partiel qui inclut le système de remise à zéro. Et là, la panne n’est pas évidente à trouver car le fonctionnement de ce système passe par des roues libres et des cliquets dans chaque rouleau afficheur. J’avais, par précaution, récupéré un bloc-compteur dans une casse suédoise il y a longtemps, et c’est heureux car j’ai pu changer le rouleau défectueux (bien que les deux modèles de totalisateurs fussent différents dans leur réalisation, notamment le système de remise à zéro, les rouleaux étaient identiques) . Il a fallu dessertir l’axe portant les rouleaux puis le ressertir après avoir tout délicatement remonté. Doigts tremblants s’abstenir ! L’opération m’a semblé si délicate que je n’ai pas pris la moindre photo... Un test basique en entrainant le compteur a permis de valider le montage. Et en effet, désormais le totalisateur partiel fonctionne !

Dans la To-Do-List, il y a une opération de grande ampleur : la réfection des roulements de pont arrière. En effet, lors des trajets routiers ou autoroutiers, lorsque le pont est bien chaud, il émet des bruits sourds dépendant de la charge du moteur. De plus, en ville, on peut parfois entendre des klong en provenance du pont... il doit y avoir un ou plusieurs roulements fatigués. J’espère que le couple conique n’est pas abîmé car ce pont est un type 27 en 4.10, pour lequel on ne peut plus trouver ce couple conique. Même en refabrication, rien n’est disponible. Le kit de roulements, en revanche, est facile à trouver aux Etats-Unis car c’est un type de pont courant là-bas, notamment sur les Jeep. On peut se procurer le kit complet incluant les joints et les cales de réglage. En effet, il ne suffit pas de changer les roulements, il faut aussi positionner la couronne et le pignon d’attaque correctement, ce qui n’est pas une mince affaire, et qui se fait par calage avec des cales d’épaisseur. C’est un chantier que je me réserve pour cet hiver !

Améliorations

A la fin de cet été 2012, la 122 a parcouru 12300 km depuis sa remise en route. A l’usage, je n’ai à déplorer qu’une consommation d’huile importante et l’absence de ceintures à l’arrière, ce qui empêche d’installer un siège enfant à l’arrière.

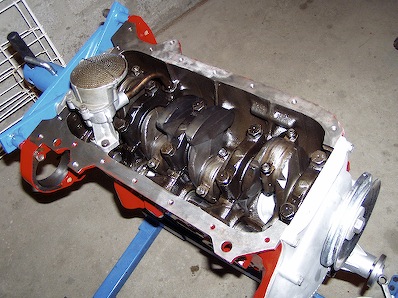

Mais ce qui va me pousser à entreprendre une opération de mécanique lourde c’est la découverte d’un jeu axial du vilebrequin très important : alors que la valeur normale est d’environ un dixième de millimètre, je pouvais constater un jeu de l’ordre du millimètre ! Et pourtant, aucun bruit, aucun comportement anormal du moteur... Ce n’était pas raisonnable de continuer à rouler ainsi, bien que j’aie entrepris plusieurs déplacements importants avec le moteur dans cet état.

Du coup, j’ai déposé le moteur et la boite de vitesses fin juillet pour constater les dégâts et y remédier. Quelques heures plus tard, le moteur était sur son support rotatif (un outil très pratique pour travailler sur tous les cotés du moteur) et je pouvais déposer le carter d’huile pour les premières constatations.

La vidéo est explicite : le jeu est bien présent et est dû à la défaillance de la butée axiale du vilebrequin située au palier coté volant. Il faut déposer le vilebrequin et comprendre ce qui a bien pu se passer. Coussinets déposés, les constatations sont les suivantes : tous les coussinets sont en excellent état sauf les deux (supérieur et inférieur) du palier coté volant ; la butée axiale des deux demi-coussinets de ce palier est très endommagée (plus de la moitié de son épaisseur a disparu, des morceaux ont été arrachés et le matériau de friction a totalement disparu). La bride de fixation du volant est noire d’huile cokéfiée jusqu’à la portée de la lèvre du joint, le joint spi a chauffé et un morceau en a été arraché, le roulement pilote dans le vilebrequin est totalement grippé et l’arbre primaire de la boite de vitesses comporte une trace blanche à son extrémité. Les deux demi-coussinets sont usés jusqu’au cuivre sur un tiers environ de leur largeur utile.

L’explication de ce qui s’est produit semble être l’arbre primaire qui a forcé dans le roulement (sans doute je l’ai-je pas suffisamment nettoyé, il était rouillé et ne rentrait pas normalement dans le roulement), induisant un effort important sur le vilebrequin et sur la butée axiale. Fort heureusement, le débattement du vilebrequin n’est pas suffisant pour endommager quoi que ce soit d’autre que la butée axiale. Le vilebrequin est un peu creusé mais cela reste acceptable (environ un dixième de millimètre de creux).

J’ai pu constater à l’occasion du démontage que l’embrayage et le volant sont en parfait état, même pas recouverts de poussière d’embrayage.

Rendu à ce stade, il aurait été dommage de ne pas rechercher la cause de la consommation d’huile. Du coup j’ai déposé les pistons et constaté que les cylindres étaient légèrement glacés et les chambres de combustion bien calaminées. Aucune usure n’était décelable sur les cylindres. En revanche, les segments présentaient un jeu à la coupe au-dessus de la limite supérieure de la tolérance (0,7 mm pour une valeur qui doit être entre 0,4 et 0,55 mm). Les segments avaient été fournis avec les pistons. J’ai opté pour un jeu de segments de marque

L’opération finale de préparation de la surface des cylindres, qui a toute son importance dans la maitrise de la consommation d’huile, a été réalisée avec un « Flex-Hone ». Monté sur une perceuse et lubrifié avec de l’huile légère, il permet, en rotation lente (500 tours/min) et en lui imprimant un mouvement de va-et-vient, de roder les cylindres sur quelques microns en arrachant un minimum de matière des cylindres. C’est un outil couramment utilisé depuis les années 60 pour cet usage, tant en réfection moteur qu’en usine de fabrication des fabricants d’automobiles.

Le moteur fut donc remonté avec des coussinets, des segments, un roulement de vilebrequin, des joints (notamment le joint arrière, approvisionné chez Volvo, fabriqué selon une technologie moderne et fourni avec un anneau de montage qui évite de le blesser) et un filtre à huile neufs. Toutes les vis et écrous ont été resserrées au couple prescrit. Le démarrage s’est déroulé sans hésitation car j’avais pris soin de bien repérer le calage de l’allumeur et de ne pas vider les cuves des carburateurs.

Ayant pu constater que la calamine avait pris au centre du piston une coloration grise et des trace d’huile jaune-oranges au fond des pistons, j’ai enrichi légèrement la carburation : la combustion semblait, au vu de ces indices, un peu chaude et l’enrichissement devrait atténuer le phénomène.

Les premiers kilomètres donnent l’impression de bon fonctionnement. Il faudra respecter une période de « rodage » pendant un bon millier de kilomètres !

Un an après...

Après 9500 kilomètres parcourus depuis ses premiers tours de roue d’après restauration, peu de problèmes sont à déplorer. Globalement la voiture est saine et fiable, on peut envisager les longs parcours sans crainte !

Quelques ajustements ont été nécessaires, car j’avais oublié de remonter un ressort dans les freins arrières. Rien de grave, puisque l’absence de ce ressort générait un bruit métallique. Après remontage tout est devenu parfaitement silencieux. Les carburateurs

Au rayon des améliorations, j’ai dû, pour pouvoir rouler en toute sécurité dans le trafic actuel, monter des warning à base de pièces de 140, l’interrupteur étant monté tout à fait discrètement sous la planche de bord, tout à gauche. Une lunette arrière dégivrante a été installée car par temps humide l’occultation par la buée était importante. Un rétroviseur a trouvé sa place sur la porte avant droite pour sur autoroute combler l’angle mort au moment de se rabattre. Coté audio, une jolie antenne chromée a pris place sur le pavillon, afin que le rare autoradio Volvo puisse capter la FM correctement.

Enfin, il a fallu adapter un contacteur mécanique des feux de stop car celui (pourtant neuf) monté sur le circuit hydraulique s’est révélé défaillant au bout de 4000 km : il fallait appuyer extrêmement fort sur la pédale de frein pour allumer les stops ! Quelques conducteurs se sont approchés très près de la poupe de l’Amazon lors de freinages impromptus... Ce contacteur est issu d’une P120 des dernières années, ce qui m’a permis de le monter aisément et conformément au montage Volvo. Il est en parallèle du contacteur hydraulique pour ne pas modifier l’aspect du compartiment moteur, ce qui ne gêne en rien le fonctionnement du système, désormais réactif : les feux de stop s’allument dès que la pédale est enfoncée de 1 cm.

Le voyage inaugural

Voilà, elle roule ! Le temps a été très compté pour réussir à tenir le planning : partir en Suède avec la 122 en août 2010, après six années de travail. Après quelques péripéties, la voiture a été prête à temps ! L’overdrive a fait des siennes, plus exactement le solénoïde qui, bien que claquant et ayant un piston tout à fait mobile, ne faisait pas engager la cinquième. Heureusement que j’en avais un autre, opérationnel celui-là.

Il a fallu installer un attelage pour tracter une petite remorque, les retours de Suède ne se faisant jamais à vide ! Et puis régler les portes, l’allumage, la carburation, rôder paisiblement le moteur sur 500 km d’abord, puis sur le trajet lui-même. Le moteur est maintenant plus libéré, la différence est sensible.

Sur le trajet, nous en avons profité pour faire quelques ajustements et essais, notamment d’avance à l’allumage jusqu’à trouver le cliquetis en charge. L’allumeur est équipé d’une capsule d’avance qui, en charge forte, donne un peu trop d’avance. Je tenterai plus tard de désactiver cette capsule. La consommation a été tout à fait correcte, de l’ordre de 8 litres, il est vrai à des vitesses raisonnables, mais avec une remorque.

Le trajet s’est étalé sur 4550 km, de Paris à Göteborg, en passant par Stockholm et le centre de la Suède. Deux pannes sont à déplorer : la rupture de la tringle d’ouverture du coffre, qui nous a fait cogiter de longues heures avant de trouver la solution, au bord de la crise de nerfs, et la rupture d’une vis de dossier du siège avant droit ! Heureusement, on trouve encore des vis au pas anglais en supermarché, en Suède !

Le clou du voyage était le rassemblement annuel du VROM, sur les terres de Volvo à Torslanda. Le circuit d’une centaine de kilomètres nous a fait visiter le sud de Göteborg, près de Kungsbacka. Ce rallye est exceptionnel en ce sens que toutes les Volvo, de tous les âges, roulent ensemble, depuis le taxi TR671 jusqu’aux 960, en passant par les PV et les cabriolets 1900.

L’Amazon est quelque peu bruyante face aux modernes et son habitabilité peut faire peur de prime abord, surtout à l’arrière. En fait, elle est confortable et on finit par se faire au confort d’antan, aux sièges un peu à angle droit et aux caoutchouc sur les planchers ! Elle freine bien, sans assistance pour le moment. Il faut avouer que c’est un peu juste avec la remorque bien lestée, mais tout à fait suffisant en usage normal. La direction semble un peu floue et manque de stabilité : il faudra sans doute rajouter un peu d’angle de chasse pour remédier à cela.

Il reste de nombreux détails à régler et c’est aussi cela le plaisir de rouler en ancienne !

La baie de Kungsbacka

PV444 et P210

Devant le palais royal de Stockholm

La cote de l’île de Tjörn

Remontage (3)

Le remontage se poursuit, surtout à l’intérieur. C’est au tour des sièges et garnitures.

Il a fallu commencer par un grand lavage de printemps sur toutes les garnitures en skaï ! Evidemment très sales puisque pas lavées depuis le démontage de la voiture, elles faisaient triste mine... après une bonne séance de brossage avec l’aide d’un nettoyant très efficace (le nettoyant universel Würth), c’est revenu comme neuf ! Ce skaï est vraiment d’une qualité épatante ! Attention cependant : ne pas utiliser de solvant puissant, car sur ce skaï rouge veiné de noir les veinures disparaissent avec le solvant. Prudence, donc !

Du coté des panneaux de porte, le plastique est dans l’ensemble en bon état, sauf les vide-poches à l’avant et autour de la poignée de lève-vitre conducteur. Dans un premier temps, je prends le parti, pour terminer la voiture, de ne changer que les cartons, on verra cet été pour éventuellement changer les plastiques des portes avant. Pour changer le carton, c’est simple. Je me suis fourni chez Leroy-Merlin, en médium de 3 mm d’épaisseur, ce qui est très proche du carton d’origine. Ensuite, on dégrafe les anciens plastiques avec un petit tournevis, puis on fait « copier-coller » sur le carton neuf avec l’ancien ! Il faut une scie -cloche pour découper les trous des manivelles et de la poignée de porte, plus des forets pour les trous des agrafes. C’est très facile. Ensuite, on agrafe le plastique sur le nouveau panneau avec une agrafeuse puissante et surtout des agrafes de 3 mm de hauteur. Ne pas oublier de remonter le petit carton en bas du panneau qui porte le joint, en récupérant les agrafes spécifiques à cette pièce et qui ne sont pas refabriquées.

Les agrafes qui paraissaient rouillées ont été plongées dans l’acide phosphorique quelques heures, puis repeintes. Vu la quantité dont la voiture est équipée et leur bon état, il n’est pas besoin de les changer ! Les panneaux ainsi rénovés font très bel effet !

La banquette arrière a été provisoirement reposée, après avoir remonté les bouchons de carrosserie du plancher et des bas de caisse.

Les sièges avant ont été intégralement mis en pièces ! Globalement, leur état est satisfaisant. Le dossier du conducteur est néanmoins décousu, ce qui a été parfaitement réparé par un bon sellier de Suresnes (Etablissement Durvy). Les pièces noires ont été repeintes et les glissières (quel nid à poussière !) nettoyées, graissées et remontées.

J’ai aussi ressorti le tapis de sol avant, qui n’est pas en grande forme mais il coute si cher en neuf que pour le moment je le repose tel quel ! Pour le poser, il faut de la patience, surtout pour passer le bloc de chauffage ! Et pour bien le poser autour du soufflet de levier de vitesses, il faut commencer par poser ce soufflet sur le levier, puis enfiler le tapis sur le levier et le faire passer derrière le bourrelet du soufflet. Je recommande de bourrer le soufflet de mousse insonorisante pour couper les remontées de bruits en provenance de la boite de vitesses. Il y a des boutons pression à remonter pour fixer le tapis aux coins supérieurs.

Enfin, j’ai pu remonter les sièges dans la voiture, fixées par les platines repeintes il y a cinq ans de cela !!! Reste à resangler les armatures, ce que je préfère faire sièges en place car il faut tirer très fort sur les sangles pour les tendre correctement. J’utiliserai pour cela de la sangle de tapissier, dans le pur style fauteuil Louis XV !

Et comme je n’ai pas pu me retenir, avec les sièges installés j’ai fait 2 mètres en avant moteur tournant dans le garage ! L’embrayage est d’une grande douceur : mécanisme, friction et volant neufs obligent !

Au chapitre des détails, le cendrier a retrouvé sa place (merci Frédéric !), les baguettes de tour de caisse sont approvisionnées (en neuf, sauf les deux arrières qui ne se font plus, mais par chance ce sont les moins exposées aux chocs), l’insigne « Overdrive » a trouvé sa place sur la malle, le frein à main est désormais tout à fait opérationnel grâce à l’aide de Jacky qui m’a tourné les deux bagues en nylon (ça freine très très bien !), les enjoliveurs noirs de tour de pare-brise dans l’habitacle sont remontés, ainsi que le rétroviseur intérieur (une belle pièce avec sa glace bleutée anti-éblouissement) et le plafonnier.

Il reste une grande quantité de détails à terminer, ce qui finalement prend du temps plus que je ne l’aurais imaginé !

Remontage (2)

Petit à petit, au gré du temps que je peux y consacrer, le remontage avance. Le système électrique fonctionne à 100%, l’overdrive a reçu son faisceau additionnel, tous les systèmes d’éclairage sont reposés sur la carrosserie, la tirette de starter est montée et la voiture démarre avec sa clé !

Les plaques insonorisantes du coffre et du pavillon ont été collées, le frein à main est remonté (il manque les deux bagues en plastique du palonnier, que je vais devoir faire réaliser car elles sont introuvables en neuf).

J’ai fait une tentative de pose du ciel de toit neuf mais encore tout à fait satisfaisant : la traverse du pavillon a été déformée et elle appuie sur le tissu du ciel de toit. de plus, il y a des plis disgracieux au niveau de la custode. Il faut donc que je trouve une solution pour qu’elle reprenne sa place avant de terminer. Il faut savoir que chacune des cinq baleines de maintien du ciel de toit porte une référence distincte, donc il faut bien faire attention à les replacer au bon endroit au remontage ! Prendre garde aussi à la présence des embouts plastique, sinon il risque d’y avoir des bruits parasites !

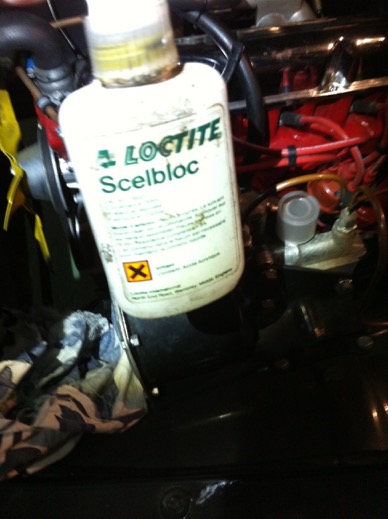

Le volant est remonté avec son fil de masse du klaxon. Ce n’est pas évident au premier abord de le faire passer dans le tube et surtout de lui faire franchir le flector. La solution consiste à utiliser un long fil de fer fin (8/10e) comme passe-fil, en remontant du boitier de direction vers le volant car le trou de sortie dans le boitier est tout petit. J’ai du utiliser un fil fin pour négocier le virage en entrée du boitier de direction. Lorsque le fil de fer sort au centre du volant, c’est gagné ! A propos du klaxon, lorsque j’ai remonté le cerclo, il était très lâche, c’est-à-dire que la presion à exercer pour actionner le klaxon était insignifiante. A se demander même si au gré des cahots de la route il n’allait pas se mettre en marche tout seul ! J’ai redémonté le volant, redémonté le klaxon, sans grand résultat. A un moment j’ai cru que le ressort du contact électrique au bout du fil de masse était avachi mais vu la raideur du ressort cela ne pouvait être l’explication. Finalement, en inspectant l’éclaté du montage, j’ai trouvé la raison : la pièce 23 (ref 654653, voir figure plus bas) est un disque de mousse qui fait « ressort » sur le cerclo. Il a suffi de le changer en déclipsant les contacts (22 et 25) retenus par trois circlips pour retrouver l’élasticité du contact de klaxon ! A 4 euros la pièce, disponible chez Volvo, autant ne pas se priver !

J’ai aussi commencé à remonter les enjoliveurs des vitrages, notamment à l’arrière. La forme et l’aluminium de ces enjoliveurs les rend extrêmement fragiles. En outre, les miens étaient très ternes, sans pour autant être oxydés. Ils sont montés dans une lèvre du joint des vitres. Il n’y a qu’une méthode qui peut convenir pour les monter, c’est la méthode Volvo ! Il faut pour cela se procurer une ficelle tressée de 5 mm de diamètre. J’ai utilisé de la drisse de bateau. Une ficelle toronnée est moins pratique car elle glisse moins bien dans le joint. Ensuite il faut introduire la ficelle au fond de la gorge du joint, puis positionner l’enjoliveur en le centrant bien à gauche et à droite. Enfin, on tire la ficelle d’une main en plaquant l’enjoliveur dans la gorge de l’autre main. La ficelle peut être difficile à retirer mais j’ai pris le parti de ne pas utiliser d’agent glissant : s’il faut recommencer, il y en a partout et tout devient poisseux... Je conseille de commencer par les petits morceaux latéraux de la lunette arrière en forme de crosse de hockey pour comprendre le principe et se faire la main. Je suis toujours épaté de penser qu’en usine cela se faisait en quelques instants !

Le joint de malle collé en décembre à la colle néoprène... s’est fait la malle ! La température devait être trop basse et la pression exercée sur le joint insuffisante, il s’est partiellement décollé. Il a été recollé à température plus clémente et ça tient ! Du coup, j’ai pu régler la gâche du coffre pour que les butées de la porte de malle soient tout juste comprimées.

Le plaisir de remonter les feux et les « chromes », puis de voir fonctionner les éclairages est motivant ! La suite, vite !!!

Remontage (1)

Après la longue étape de préparation de la carrosserie et de la peinture, voici le meilleur d’une restauration : le remontage. C’est un véritable jeu de mécano !

Au programme de la première phase : les vitrages, le faisceau électrique et le tableau de bord.

La repose du pare-brise (teinté, le seul encore disponible chez Volvo actuellement) se fait à la ficelle, avec un joint neuf. Surprise : le joint n’est pas formé aux coins mais d’un profil absolument constant. Cela s’adapte finalement bien au montage. Il faut bien prendre garde à le positionner à fond sur la vitre avant de le monter à la ficelle sur la baie de pare-brise. Pour la vitre arrière, le joint est moulé à la forme pour bien épouser les deux angles vifs supérieurs. Même procédé de montage que pour l’avant. Conformément au manuel Volvo, le montage du jonc décoratif se fera après pose du pare-brise. Le joint sera bourré de mastic d’étanchéité pour vitres chaussées (fourniture chez Ixell !)

Puis, il faut, pour respecter l’ordre de montage, remonter les larges moulures extérieures de haut de portes en inox propres aux berlines et aux breaks. Celles-ci sont fixées chacune par trois puissants clips-ressorts au bord extérieur et par un repli de tôle au bord intérieur. Il faut prendre garde à bien protéger les abords fraîchement repeints au moment de clipser ces moulures, car l’effort à exercer pour les monter est important et les clips peuvent frotter sur la peinture. L’abus de bande cache est chaudement conseillé ! Bien entendu, les lèche-vitres qui sont montés sur ces moulures sont remplacés, montés avec l’aide de lubrifiant silicone en aérosol.

Ensuite, remontage des mécanismes de serrures et de poignées de portes. Les mécanismes ont été soigneusement dégraissés et les poignées en zamac chromé patiemment polies à la machine. Les boutons-poussoir des poignées ont été déposés pour bien les nettoyer et les regraisser avec du lubrifiant propre, puis les poignées remontées sur chaque porte avec des joints papier neufs (cependant redécoupés pour ne pas être visibles une fois remontés). L’étape suivante consiste à remonter les mécanismes de commande d’ouverture et de verrouillage par l’intérieur. Les quatre poignées d’ouverture et les quatre poignées de lève-vitres ont été elles aussi polies à la machine après un nettoyage à la laine d’acier triple zéro sous l’eau chaude.

Ensuite, j’ai du remplacer les joints de déflecteurs pivotants. Ceux-ci viennent, neufs, avec un raidisseur en acier zingué vulcanisé sur leur arête arrière. Le joint de forme triangulaire est coincé dans une cornière en U à l’avant et riveté dans le profilé vertical en inox à l’arrière, dans lequel vient le raidisseur. Il a fallu faire sauter les anciens rivets et riveter les joints neufs (rivets de diamètre 3 mm), non sans avoir auparavant traité contre la rouille les cornières en U, faites de simple tôle peinte en noir sans traitement et qui avaient copieusement rouillé.

Puis vient le montage des vitres de portières, avec les mécanismes de lève-vitres et les coulisses. Il a fallu tout d’abord remplacer les quatre cornières pincées sur chaque vitre, les anciennes étant inutilisables (photo). Le « caoutchouc » utilisé entre la cornière et la vitre, d’une matière très particulière, a bien entendu été remplacé sur toutes les vitres. Pour insérer ces cornières, j’ai préféré opérer à plat sur une table recouverte d’une couverture épaisse. Il faut maintenir la vitre bien à plat et taper assez fermement sur la cornière à l’aide d’un maillet. A force de patience, cela finit par rentrer. Je n’ai pas osé lubrifier le montage de peur qu’il se désolidarise en fonctionnement.

Ensuite il a fallu remonter les systèmes de lève-vitres. Sur les Amazon il est conçu à partir d’une chaîne prolongée d’un câble (à l’arrière, chaine seulement), le tout maintenu en forme de triangle par deux poulies (les poulies étroites pour les câbles, donc pour les portes avant ; les poulies larges pour les chaînes des portes arrières), dont une équipe d’un système de tension (photo), et un engrenage qui engrène sur la chaîne, directement mû par la poignée de lève-vitre. Petite subtilité : la poignée entrain le le pignon via un frein qui agit plus dans le sens de la descente que la montée. Ce qui oblige à distinguer les entraineurs droits (marqués H) et gauches (marqués W) ! Attention au remontage... La tension à appliquer par le système de réglage ne doit pas être trop importante mais doit toutefois éviter à l’engrenage de sauter des dents sur la chaîne. Astuce supplémentaire : il faut poser les vitres avant les déflecteurs, et poser les déflecteurs vitres positionnées tout en bas. Bien entendu, tous ces éléments doivent être lubrifiés à la graisse avant mise en service. A ce titre, les blocs serrures des portes sont munis en leur face supérieure d’un petit trou et d’un marquage « Oil » (photo) pour permettre la lubrification sans rien démonter !

Le montage des glissières de vitres est assez compliqué : pour chaque vitre (avant ou arrière), la glissière avant est d’une seule pièce de haut en bas (insérée dans la moulure de déflecteur pour la vitre avant et enfichée dans la porte pour la vitre arrière). Les glissières arrières sont en revanche en deux parties. La difficulté provient du fait que les glissières arrières inférieures sont munies à l’origine de pattes en acier rivetées directement dans les glissières. Il faut transférer les pattes sur les glissières neuves et les riveter sur les glissières neuves. Pour ma part, les pattes étaient redevenues poussière ! Refabrication obligatoire !

Les joints de portes ont été installés, chacun dans leur petite cornière en U respective courant tout autour des portes, centimètre par centimètre, à l’aide d’un tournevis. Les joints de pied milieu ont été collés à la colle néoprène, ainsi que le joint de malle arrière.

Une fois l’habitacle entièrement vitré et clos, j’ai pu m’attaquer à la planche de bord. Au fil des essais, j’ai pu comprendre que la planche de bord est à remonter seulement une fois que le tablier est entièrement préparé. En effet, l’accès sous la planche de bord n’est pas aisé une fois posée la planche elle-même.

Pour préparer le tablier, il est impératif que la colonne de direction soit remontée, fixée au flector de direction, que le tirant supérieur de la colonne (derrière le tableau de bord) soit installé.

Ensuite il faut installer l’isolant de tablier, qu’on peut encore se procurer neuf, mais en kit ! Il faut jouer de l’aiguille à coudre pour assembler les éléments qui permettent d’envelopper la face interne du bac batterie et du logement de pédalier notamment. Le kit vendu par VP-Autoparts est fourni avec une notice explicative. Une fois assemblé, il se pose aisément sur le tablier et se fixe avec sept boutons en catouchouc. Il n’est pas exclu d’utiliser aussi de la colle néoprène si besoin. Attention : il faut impérativement poser l’isolant avant la vanne de chauffage, dans le cas où celle-ci est encore munie de son capillaire de régulation thermostatique (ce qui implique que le moteur soit vidé de son liquide de refroidissement).

Puis, on installe le pédalier (frein et embrayage) et la tringlerie de pédale d’accélérateur qui passe derrière le bloc chauffage. Je ne peux que conseiller de faire une passe de taraudage sur tous les points de fixation de l’habitacle avant de monter quoi que ce soit, d’une part parce que c’est vraiment beaucoup plus agréable de monter des vis qui tournent sans forcer, et d’autre part parce que l’accès est parfois malaisé avec un taraud, notamment pour le trou de fixation droit de la tringlerie de pédale d’accélérateur à cause de la proximité du bloc de chauffage !

Le mécanisme des essuie-glace est remonté (la vis inférieure droite sert de prise de masse à une partie du faisceau électrique de la planche de bord) ainsi que les bouches de dégivrage du pare-brise et les gicleurs de lave-glace (sur ce millésime, ils traversent le tablier, contrairement au montage postérieur qui est positionné sur le capot), préalablement nettoyés et soufflés à l’air comprimé.

Dans la suite logique des opérations, on installe le faisceau dans l’habitacle puis on le déploie vers le compartiment moteur à travers le tablier et vers la malle via la gouttière intérieure au-dessus des portes gauches. Notez au passage l’astuce de faire passer le câblage au toit plutôt qu’au plancher !

Pendant ce temps, séparément, la planche de bord est préparée : le bloc-compteur est positionné, les interrupteurs retrouvent leur place après nettoyage, la poignée de maintien du passager est revissée et le capitonnage de la planche de bord est remonté par collage. A ce sujet, attention : la pièce est vendue non ébarbée. Il faut ajuster les bordures en place, et notamment la bordure qui vient toucher le bloc-compteur. A l’origine, le bord est replié de sorte à faire une finition propre entre le capitonnage et le bloc-compteur. On laisse la colle prendre 24 heures . Une baguette en aluminium vient terminer la finition entre la tôle et le capitonnage.

Enfin, on peut présenter la planche de bord dans l’habitacle et la visser sur la carrosserie ! On fait ensuite passer le capteur de température moteur et son capillaire au-travers du tablier via un passe-fil, dans le trou juste en haut à gauche du bloc de chauffage. Enfin, on peut présenter et fixer le contacteur de la clé de contact, loger le barillet et même insérer la clé ! Le but final est de plus en plus proche !

Peinture !

Ca y est, enfin ! La carrosserie est peinte ! Après quelques opérations professionnelles (redressage du pavillon notamment), une séance de (long, très long) ponçage maison et la peinture finale, la voilà rentrée au bercail. Le gris 80 est une superbe teinte, oscillant selon l'exposition entre gris foncé et bleu ardoise.

Le plus agréable reste à faire, c’est-à-dire le remontage.

Derniers avancements de 2008

Les vacances d'hiver ont été mises à profit pour travailler le plus possible à l'intérieur, température hivernale oblige ! La planche de bord ainsi que les quatre toles de haut de portières ont été poncées et apprêtées : remontées à blanc dans la voiture, cela donne un effet d'avancement impressionnant ! Coté mécanique, le bloc chauffage a été remonté dans la voiture avec joints, durits et colliers neufs. Ceci a permis de remplir définitivement le moteur de liquide de refroidissement. Les câbles et le palonnier de la commande de starter ont été remontés avec des gaines et un passe-gaine de tablier neufs : le moteur démarre au quart de tour même si la température avoisine zéro degrés !

Les ailes avant et la face avant ont été montées sur la caisse définitivement et ajustées. L'aile droite est neuve, mais les deux plans d'accostage sur la face avant n'étaient pas d'équerre ! Il a fallu dépointer deux points de soudure sur le tour de phare et redresser l'aile pour remédier à ce problème. Désormais les accostages sont satisfaisants !

La ligne d'échappement, que j'ai assemblée à partir d'éléments en inox séparés approvisionnés chez Simons, est montée. Son diamètre est de deux pouces (50,8 mm) tout du long.

Diverses pièces ont aussi été remis en état : bobine d'allumage et son socle, tirant de colonne de direction, support de bocal de lave-glace, pompe à lave-glace, mécanisme d'essuie-glaces qui présente beaucoup de jeu et était particulièrement dur à manoeuvrer. Après avoir dégraissé et toilé les axes, ça va beaucoup mieux ! Il restera à rebaguer les deux petits carters qui accueillent les axes et le tour sera joué ! Démonter ce mécanisme a été l'occasion de comprendre pourquoi les essuie-glace perdent de la surface de balayage avec le temps : les manivelles sont rivetées aux axes sans réelle fixation "positive" ! Du coup, avec le temps, le sertissage prend du jeu ! Un petit point de soudure a immédiatement remédié à ce problème !

La face avant remontée

Les câbles de starter installés

Le lave-glace, opérationnel

La ligne d'échappement

Un des deux mécanismes d'essuie-glace

Un axe d'essuie-glace, bien piqué

L'autre axe et sa manivelle dé-rivetée

Les bagues de bronze ovalisées

Le jeu de l'axe

Préparation avant peinture

Cet été 2008 a été mis à profit pour avancer les travaux finaux de tolerie et démarrer le chantier "peinture". Côté tôlerie, il restait une aile avant à rafraîchir : la bordure de fixation à la joue d'aile était irrécupérable et une réparation à la choucroute est apparu au sablage au niveau du coin avec le capot, là où la cloison verticale rejoint le haut de l'aile. Concernant la bordure, elle se vend séparément et n'est pas trop difficile à changer. Il y a tout de même plus de 30 points de soudure à dépointer ! Mais vu le prix de l'aile neuve (env. 500 euros), un effort valait la peine. Concernant la perforation par la rouille, il a fallu former une "rustine" et souder bords à bords. Enfin, la porte de malle a fait l'objet de réparations coté interne, dans les coins inférieurs, ceux qui retiennent le plus d'humidité. Dans chaque coin, la doublure avait souffert de la rouille. Après découpe et remplacement des surfaces malades, les rebords ont été refermés et jointoyés au mastic polyuréthane, comme sont désormais traités les panneaux de tôle assemblés modernes. D'ailleurs, cette solution de protection des replis de tôles, zones classiques de rétention d'eau, a été appliquée partout (capot, portes, malle, ailes avant, et toute la caisse tant dehors - notamment les gouttières - que dedans - par exemple les recoins du coffre).

Puis a commencé le chantier de peinture de l'intérieur de la caisse. Dégraisser et décrasser, puis dépolir l'ancienne peinture là où elle était propre, la décaper par ailleurs, reprendre certaines zones à l'apprêt garnissant (infiniment plus pratique et régulier à appliquer et à poncer que le mastic pour les petites imperfections), poncer encore, puis appliquer le premier voile de peinture bi-composant gris 80. Une seconde application de gris suivra après ponçage à l'eau pour les entrées de portes et du coffre. Les plaques de goudron insonorisantes ont été appliquées dans l'habitacle. Suivant les conseils d'un peintre professionnel, j'ai utilisé une basse pression (à peine 2 bars) pour appliquer la peinture, diluée à 10-15%. Cela permet une application sans peine et sans en pulvériser partout ailleurs. Il faut en tous cas parfaitement se protéger le système respiratoire au moyen d'un masque efficace (

Au chapitre des travaux annexes, un limiteur de pression a été installé sur le circuit de freinage arrière (de série sur les 120 à partir de 1966), le circuit de freins est terminé, le moteur a poussé ses premiers cris, équipé de son tube primaire d'échappement, l'arbre de transmission est remonté, le réservoir d'essence neuf (livrable par Volvo) a retrouvé sa place ainsi que le tuyau d'essence sous la voiture.

Suite des réjouissances : deuxième couche de gris sur les entrées des ouvrants, remontage final de la face avant et des ailes, puis direction le peintre pour la robe !

Remplacement de la bordure de fixation de l'aile avant gauche

Rustine sur l'aile avant gauche

Peinture de l'habitacle

Le coffre repeint et le réservoir remonté

Le limiteur de pression sur le circuit de freins arrières

Le moteur tourne !

Remontage de la mécanique

Il est maintenant temps de sortir les pièces rangées il y a un long moment (moteur, boite de vitesses, train avant, direction, visserie) pour enfin les remonter sur la caisse !

Mais avant cela, il faut repeindre le compartiment moteur. Après l'application d'un apprêt garnissant (en fait du mastic quasi-liquide, qui présente la consistance du yaourt !) poncé le lendemain, puis application d'un mastic d'étanchéité peignable sur les jointures de tôles, j'applique pour la première fois le gris 80 en brillant direct sur la carrosserie au moyen d'un pistolet gravité et d'une pression d'air de 2 bars. Il faut bien se lancer à un moment ou à un autre, alors j'ai préféré commencer par la baie moteur. Après avoir lu et relu des conseils ça et là sur le sujet (notamment un livre des éditions ETAI : "

Le temps pour la peinture d'être "hors poussière", nous entreprenons de positionner au-devant de la baie de garage dans laquelle se trouve la 122 le train avant et le groupe motopropulseur (moteur + boite) l'un sur l'autre, en position pour recevoir la caisse. En effet, à la solution de glisser le moteur dans la caisse j'ai préféré poser la caisse sur le train avant, ce qui est beaucoup moins risqué pour la peinture et plus facile en termes de manutention. Il faut cependant viser juste pour poser le moteur dans l'axe de la caisse. Cette dernière, posée depuis le début des travaux sur un chariot en bois à roulettes, peut être avancée sans peine vers le moteur. Nous mesurons la hauteur nécessaire pour lever la caisse : 45 cm. C'est peu, finalement, et c'est très bien ainsi !

Le lendemain, la peinture est suffisamment dure en surface et la caisse peut être manipulée sans laisser de trace. A coups de chandelles hautes, de cric et de cales et à petits pas, la caisse approche le moteur, puis le couvre, le dépasse et enfin redescend tout doucement sur le train avant. Avant de reposer la caisse sur les platines du train avant, nous "épinglons" les six grosses vis de fixation du train avant pour être certain qu'il est bien positionné, sans oublier les tôles de frein des vis. Puis il faut remettre les cales de chasse entre la caisse et le train avant, autour des vis avant de fixation. Ces cales sont différentes des cales de réglage du train avant sur les fixations de triangles et permettent de donner l'angle de chasse grossier aux deux roues avant. Le réglage roue par roue se fera sur les triangles, ultérieurement.

Enfin, je commence à remonter les biellettes de direction, le boîtier et le relais de direction, la barre de parallélisme, puis le servo-frein et les autres accastillages. L'arbre de transmission rentre dans le tunnel par l'arrière sans souci, même équipé de la platine de suspension en forme de triangle qui passe tout juste, mais qui passe ! Sa longueur est bonne, après avoir été coupé il y a maintenant deux ans sans avoir pu vérifier !

C'est une partie des plus agréables de la restauration qui commence !

La baie moteur apprêtée

Le train avant et le groupe moteur-boite en attente de la caisse

L'installation de la caisse sur le moteur et le train avant en trois étapes !

Et voilà le résultat !

La carrosserie : avancements !

Petit à petit, le chantier carrosserie avance et le bout du tunnel n'est pas très loin ! L'avant est terminé, les planchers sont réparés, l'arrière est presque achevé. Il reste à reprendre la jupe arrière, déformée par d'anciens chocs et un peu rouillée. Plutot que de tenter un redressage plus masticage, je préfère changer le bout de tôle en prélevant le morceau sur l'épave. L'ajustement est un jeu de patience pour que les galbes soient conservés et finalement tout se passe bien (voir plus bas).

Les beaux jours du pont de mai me permettent d'envisager de peindre le dessous de la caisse, après avoir posé la caisse sur le côté, ce qui simplifie énormément les travaux sur le dessous, puis scellé toutes les jointures de tôle avec un mastic souple polyuréthane. Ainsi l'eau ne pourra plus s'y infiltrer. S'en suit la peinture polyuréthane bicomposant noir brillant, version peinture poids lourd nettement meilleur marché. C'est ma première application de peinture au pistolet et après quelques balbutiements j'arrive à appliquer une couche régulière et sans coulure. Enfin, une couche de blackson en plusieurs passes complète la protection. Lorsque la voiture sera terminée, elle recevra une couche finale avec tous ses organes, comme à l'origine. Cette application prématurée de blackson a le mérite d'aller se nicher là où plus tard les organes masqueront les tôles.

Après avoir remis la voiture à l'horizontale, je peux à présent remonter le dernier organe que j'avais déposé : le train arrière ! Il ne me reste qu'à changer le joint spi d'entrée de pont pour un neuf. L'ancien était un joint cuir, celui d'origine. Le nouveau est un joint à lèvre synthétique. Pas facile à extraire, il faudra le percer en faisant attention à ce que les copeaux ne rentrent pas dans le pont. Le joint neuf rentre sans peine avec une grosse douille poids-lourd et un marteau en guise d'outils pour le rentrer dans son logement. Puis le pont est présenté sous la voiture, la visserie rassemblée, les ressorts, les sangles et les cales installés, les différents bras rentrés dans leurs logements, puis le tout est "épinglé", c'est-à-dire vissé sans serrage, en attendant que la 122 soit sur ses roues pour effectuer le serrage final. Ainsi les silentblocs auront pris leur position de fonctionnement et les tensions néfastes réduites au minimum.

Prochaine étape : peindre le compartiment moteur et remonter l'ensemble moteur-boite-train avant !

La jupe arrière débarrassée du morceau déformé

Les deux pièces de tôlerie

Accostage de la pièce de remplacement

Le bord inférieur tombe parfaitement en face

La pièce totalement soudée

Protection antirouille

Les jointures de tôle sont protégées

Application de la peinture de fond...

... et blackson presque dans la foulée.

Le pont arrière avec son joint neuf.

Le pont arrière est maintenant remonté.

La carrosserie : partie arrière

Couper, souder, meuler, toujours et encore ! Après la fastidieuse partie avant, il faut traiter l'arrière... Les bas des ailes arrières sont choucroutés, et comme on les trouve en neuf, je n'hésite pas. Sur les bons conseils des suédois, je me procure aussi les tôles qui portent les bavettes arrières avant même de connaître l'état des miennes. Bien m'en prendra puisqu'elles sont pourries (voir plus bas). Il y a aussi l'équerre de bavette gauche qui a gangrené le plancher et un angle plancher / longeron qui est perçé. Que de rustines en vue ! Ce n'est pas vraiment une surprise : en quarante ans d'usage ces arches de roue ont eu le temps de recevoir des projections !

Je commence par les sabots d'ailes arrières que je dépointe avec quelques difficultés d'accès, surtout vers la pointe arrière des ailes. Le droit est nettement plus attaqué que le gauche (effet "fossé" oblige). Ensuite, je nettoie les surfaces de contact pour éliminer les résidus de soudure par point : la rouille a fait son affaire entre les tôles ; les parties de l'aile et du plancher qui doivent recevoir la pièce neuve sont en dentelle. Il faut couper plus loin et reconstruire la bordure. Par chance, la rouille s'est cantonnée à la partie plane, ce qui me facilite le travail. Patrons en carton, feutre, découpes soignées et beaucoup d'ajustements plus tard, le bord est comme neuf et peut recevoir la pièce emboutie. La pièce est présentée et pincée, la tôle porte-bavette est présentée aussi afin que le sabot adopte la bonne courbure, les abords ajustés et percés pour préparer la soudure au bouchon. Après moult vérifications, notamment coté apparent, je pointe, puis soude au bouchon tous les cinq à sept centimètres, en alternant pour éviter les contraintes thermiques sur la pièce. Une dernière soudure sur le bord de l'arche d'aile permet de bloquer la pièce afin qu'elle suive correctement l'arrondi de l'aile.

Après avoir répété l'opération du côté gauche avec quelques contorsions pour souder à cause du bac de roue de secours, je dois réparer quelques zones du plancher de coffre, toujours en confectionnant les rustines adéquates. Notamment, les pattes de fixation des bavettes ont laissé la rouille se développer. A noter que les tôles-supports de bavette se trouvent en inox en Suède. Les extrémités des bas de caisse sont repris tout autant.

Une tôle-support de bavette arrière : un nid à rouille

Les jonctions de tôle dans le coffre bien oxydées

Reprise de l'extrémité arrière du bas de caisse droit

Reprise d'une bordure du couvercle de malle...

... la rouille s'est nichée dans la doublure...

... ce qui nécessite une réparation en deux temps

Reprise des ancrages de supports de bavettes

Changement du bas de l'aile arrière droite

La rouille se niche dans les jointures !

Les abords ont dû ...

... être refaits ...

... en plusieurs endroits !

Pointage de la pièce neuve

Rapièçage en bord du passage de roue

La carrosserie : les planchers avant

Après la réfection de la partie avant de la carrosserie vient le temps de s'occuper des planchers. C'est la grande maladie des Amazon : les tapis en caoutchouc avec leur thibaude insonorisante et les feuilles de bitumes collées sont parfaits pour former une éponge qui ne sèche quasiment plus, attaquant sournoisement les tôles de planchers. Dans ce cas, pas de demi-mesure : soit les planchers sont rouillés en surface et il suffit de brosser, soit ils sont percés et il est impératif pour bien faire de les remplacer. Malheureusement, j'ai été confronté au deuxième cas de figure, et cela coté conducteur et passager. Pire : les renforts transversaux entre longerons et bas de caisse sont tout aussi malades. Pire encore : le tablier est lui aussi percé, au-delà de ce que couvre la tôle de réparation. Là, il faudra improviser à partir d'une feuille d'acier...

Fort heureusement, les éléments de réparation de plancher et les renforts sont disponibles, ce qui est appréciable pour reproduire tous les emboutis et les contours (ancrage de cric, tunnel de boîte de vitesses). On peut aussi se procurer des tôles de plancher "économiques" toutes plates, sans les raidisseurs, à moindre coût.

Première étape : arracher à la spatule les insonorisants collés et les cordons de bitume réalisés à l'usine dans les replis des assemblages, afin de traquer la rouille. Je dois avouer que je n'ai pas trouvé de rouille sous ces cordons, mais au moins j'en ai le coeur net. Ensuite, sabler la rouille superficielle

Deuxième étape : découper les parties pourries sans abîmer les éléments sains. Je repère tous les points de soudure au feutre avant de commencer à percer avec un foret spécial qui pointe et qui entame le point de soudure. L'outil Facom est encore plus efficace car il découpe autour du point mais je ne l'ai pas, je devrai donc faire sans. Et des points de soudure, il y en a au bas mot 60 de chaque côté ! Parfois, la perceuse ne permet pas d'accéder, il faut alors attaquer à la meuleuse, voire au burin de tôlier (un burin à panne fine qui permet de passer entre les feuilles). Les toles malades sont démontées par étape : je reste prudent pour ne pas entamer des parties saines (longerons, tunnel, bas de caisse, fixation de traverse de boîte de vitesses). L'ouverture des longerons révèle un peu de corrosion superficielle et un petit trou au droit des renforts : je réaliserai une doublure à cet endroit. Les longerons seront sablés à l'intérieur puis protégés avec une peinture antirouille efficace.

Il y a à la jonction entre les longerons et le tablier une petite tôle de fermeture qui pourrit aussi très souvent car elle forme avec le tablier un coin qui "ramasse" l'eau et la boue de la route. Cette tôle sera remplacée et je prévois d'y réaliser un cordon de mastic souple pour éviter que le phénomène ne se reproduise.

Ensuite, il faut préparer les zones d'accostage, présenter les planchers neufs, les ajuster, les percer pour préparer la soudure au bouchon (n'ayant pas la pince à souder du professionnel), les pointer, puis réaliser le bout de tablier qui manque, et cela de chaque côté. Il faut aussi présenter les renforts, les ajuster et les souder au plancher. Après réflexion, je les ai soudés après les planchers car contre toute attente ces planchers ne sont pas horizontaux et j'ai estimé plus facile de souder d'abord les planchers et les renforts après.

Enfin, après avoir réalisé toutes les soudures (une bonne cinquantaine de points plus les cordons), il faut les araser puis protéger les toles avec de l'antirouille. Enfin, les cordons de mastic aux interstices sont refaits au pinceau avec un produit moderne.

Les planchers arrières ne sont pas attaqués, hormis trois ou quatre petits trous gros comme des têtes d'épingles apparus au sablage, qui seront réparés en rechargeant au MIG.

Le plancher coté conducteur

Le plancher côté passager

Les planchers avant sablés aux endroits peu attaqués

Sondage d'un longeron

Découpe du plancher passager

Zone de soudure plancher / bas de caisse

Le longeron et la fixation de traverse

Le longeron sans son renfort transversal

La tôle de fermeture à l'avant du longeron

Présentation des planchers...

... et du renfort transversal

Préparation des bouchons

Présentation du plancher préparé

Soudures effectuées et tablier réparé

Le côté gauche terminé...

... ainsi que le droit.

La carrosserie : l'unit avant

La carrosserie, pour moi, c'est le chapitre le plus compliqué. Je n'ai aucune expérience. Mais les devis des professionnels sont rédhibitoires, alors je n'ai plus qu'une solution pour avancer : m'y mettre tout seul. J'ai parcouru longuement le site anglais www.migwelding.co.uk, nos voisins d'outre-manche faisant preuve d'une longue tradition de "do-it-yourself". J'ai acquis à Portsmouth un poste MIG sur les conseils d'une revue anglaise qui donnait à ce modèle Butters 170C équipé d'une torche "Euro" une excellente note globale. Puis je me suis exercé sur de la tôle à effectuer mes premiers cordons, avec difficultés au début ! Au fil du temps, j'ai réussi à ne pas percer la tôle, à trouver les bons réglages d'intensité et de vitesse du fil, puis je me suis lancé sur des zones de la carrosserie non visibles, de sorte que l'erreur était permise.

Suivant les conseils britanniques, j'ai acquis la méthode du "carton à pizza" pour réaliser les rustines de tôle, car tout n'est pas fourni par les marchands ! J'ai dû réaliser de nombreux patchs à la main, le plus souvent de forme simple et surtout développable pour éviter de devoir allonger la tôle. Découpage de la caisse, puis du carton, puis de la pièce de tôle, ensuite ajustage soigné, puis pointage et enfin soudure et meulage, la recette est finalement simple. J'ai compris qu'il ne fallait pas être pressé de souder, mais plutôt passer beaucoup de temps à ajuster et à monter à blanc les éléments voisins. Avec de la logique et du temps, finalement on y arrive !

Le point délicat est la soudure bord à bord. De mon point de vue de débutant, j'essaie de l'éviter en faveur du soyage, qui permet là où c'est possible de superposer les deux bords, permettant une soudure plus facile. Il faut cependant dans tous les cas faire des points côte à côte à deux ou trois secondes d'intervalle plutôt qu'un cordon continu sur des tôles de ces épaisseurs (10 à 12 dixièmes) sinon la chaleur de l'arc déforme tout.

Pour débuter, j'ai attaqué les supports d'ailes avant (trouvés neufs en Suède) et tous les points de corrosion collatéraux. Parfois, il faut couper assez loin pour éliminer la rouille, mais à quoi bon faire ce travail en laissant des nids de corrosion dessous les pièces neuves ? Le capot et la face avant ont servi de gabarit pendant toute l'opérations. Finalement, je suis bien parti pour rapiécer toute la voiture !

Le poste MIG

La tôle de pied avant droit découpée

La pièce de réparation présentée

La pièce soudée

Une rustine entre pied avant et tablier

L'arche d'aile présentée..

... et soudée.

Une rustine pour le bout de la contre-aile

Du rapièçage

Coté gauche, c'est pire...

Les deux côtés terminés

La carrosserie : décapage

Suite des opérations sur la caisse ! Grattage et sablage sont les deux mamelles de cette partie de la restauration... Toute trace de corrosion qui n’est pas sur une pièce de tôle à remplacer est sablée impitoyablement. C’est long, sale et usant à cause du bruit et des grains qui s’infiltrent partout...

Mais à la fin c’est satisfaisant quand on sait que la rouille a disparu. Ensuite, application d’un primaire antirouille epoxy au pinceau car ce n’est qu’une première couche qui sera recouverte lors des opérations de peinture. Le pinceau permet d’insister entre les tôles et de charger si besoin.

Les quatre portes d’origine étaient bien mûres, ce qui m’a poussé à démonter les quatre de l’épave donatrice. Leur remontage à blanc permet de s’assurer qu’elles s’ajustent correctement. Quelle plaie que de démonter les charnières des portes avant et arrières, fixées par des vis à empreinte cruciforme remplies de peinture et serrées à bloc ! J’ai dû en débloquer les deux tiers au burin et les autres à la perceuse. Celles des portes arrières sont tout particulièrement difficiles car certaines sont logées dans un trou d’accès malaisé. Les vis des portes avant devront être remplacées à l’identique (tête fraisée et empreinte cruciforme) tandis que celles de l’arrière seront à tête cylindrique et empreinte 6 pans femelle pour plus de facilité.

Le capot, comme vous l’avez remarqué, n’est pas l’original non plus, car trop rouillé dans la partie avant. Il est récupérable au prix de quelques soudures à faire sauter pour changer la doublure, mais j’ai trouvé que ça n’en valait pas la peine, ayant trouvé un capot de rechange propre.

Les baies de pare-brise et de lunette arrière sont impeccables, ce qui est une chance car c’est complexe à réparer.

Les travaux de tôlerie proprement dite vont bientôt pouvoir commencer. Remplacement des planchers avant, des caissons d’ailes avant, des bas d’ailes arrières, des renforts de longerons avant, des tôles de pilier avant, plus quelques détails comme le remplacement des fixations de radiateur et quelques trous à boucher.

L'arrière des planchers en cours de sablage

La baie moteur apprêtée

L'avant protégé par l'apprêt

Les dessous, une fois protégés

Les planchers, protégés

Remontage à blanc du capot

Les récalcitrantes vis de charnières

La mécanique : remontage

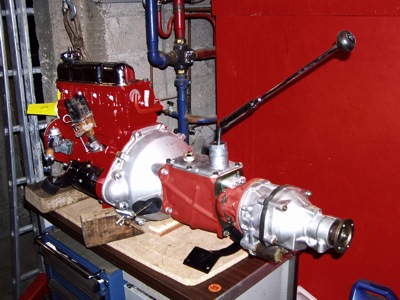

Après le cambouis et les vis récalcitrantes, voici venu le temps du remontage ! Le moteur a retrouvé son volant, équilibré comme il se doit avec son vilebrequin. Puis c’est au tour de l’embrayage d’être installé avec un centreur, pour faciliter l’enquillage de la boîte. Les vis sont, par précaution, enduites de frein-filet. Juste avant l’embrayage, le roulement de centrage du pignon de boîte est posé. C’est un roulement très classique (6202), que j’ai monté en version étanche. La boîte est à son tour montée, non sans avoir préalablement monté la fourchette d’embrayage, puis la butée en graissant très légèrement les cannelures. L’arbre a un peu de mal à rentrer dans le roulement, mais en vissant très progressivement les vis et boulons du tour de boîte, ça rentre petit à petit. Ouf, la butée est de la bonne largeur, tout va bien ! Le démarreur est installé, tout est bien serré au couple, c’est bon !

L’embrayage, sur ce modèle, est hydraulique. J’ai bien un kit de réparation, mais il faut voir l’état du cylindre récepteur. Grippé, sale, il ne veut rien savoir... Une journée dans le gazole, puis une séance de chauffe et quelques coups de marteau bien placés par le trou de purge auront raison de lui ! L’alésage est en bon état, une fois nettoyé à la laine d’acier fine. Le kit contient une coupelle pour le piston, un cache-poussière et son collier, un capuchon pour la vis de purge et un berlingot de graisse adaptée. Le remontage, bien graissé est un jeu d’enfant et le système est vite installé sur la cloche d’embrayage, avec le ressort de rappel qui va bien. La course se règle par un écrou à embout sphérique et un contre-écrou.

La pompe à essence est rénovée (clapets, membrane et joints neufs) et installée. Testée, elle est très efficace. Pour plus de tranquillité, un petit filtre est monté en amont de la pompe, bien que la pompe en comporte un aussi. Un filtre externe est plus facile à démonter et évite de décoller les joints de la pompe à chaque démontage. Les Silentblocs moteur et boîte sont installés à blanc et une courroie neuve, livrée par Volvo en 24 heures, est montée. L'allumeur n’est pas encore rénové, il faut que je m'en occupe.

Reste à faire un test, mais c’est pour plus tard !

La culasse réassemblée

Le bas-moteur terminé

Le mécanisme d'embrayage monté et centré

La boîte, remontée en place

Le moteur a retrouvé sa boîte

Carrosseries : découvertes

La carrosserie, c’est le chantier le plus vaste ! La première opération fut de jauger l’état général de la caisse, en retirant les tapis de caoutchouc, les sièges et la banquette. L’humidité accumulée pendant 40 ans dans les thibaudes, sous les caoutchoucs, a permis à la rouille de se développer sur les planchers, surtout à l’avant. Les planchers étant de toutes manières à changer, ils ont été ouverts au niveau des longerons et renforts pour s’assurer que les éléments structurels majeurs ne sont pas oxydés. Ils ne le sont pas !

Dans le coffre, dans les coins, même punition ! les portes et ailes avant ont été démontées. Sous les ailes, ce n’est pas joli à voir ! Les petits caissons sur lesquels viennent se visser les ailes sont totalement pourris. Une ancienne réparation de fortune avait été réalisée des deux côtés, qui doit être supprimée. du côté droit, la tôle de contre-aile est dentelée très bas, au-delà de la pièce de réparation que j’ai réussi à me fournir. Mais, là encore, le plus important est sain : les longerons.

La mécanique étant totalement déposée, je me fabrique un chariot en bois de charpente, muni de roulettes solides et verrouillantes pour pouvoir déplacer la caisse aisément.

A ce stade du chantier, je me dis qu’il serait vraiment dommage d’entreprendre des travaux de tôlerie sans s’assurer que le blackson ne cache pas quelque chose. Par conséquent, il faut retirer la totalité des protections sous caisse. J’entreprends de m’y atteler en me glissant sous la carrosserie, mais je déclare forfait quelques heures plus tard, la position de travail étant trop inconfortable ! Il me faut un système pour travailler à l’aise. A l’aide d’une chèvre et en procédant avec soin, j’arrive à poser la caisse sur le côté, sur le chariot de bois. Le dessous est maintenant totalement accessible. Le blackson est soigneusement gratté à froid, à l’aide d’une spatule de peintre et d’un burin pour les zones épaisses. Parfois, j’ai trouvé 5 mm de blackson ! Volvo ne mégotait pas sur la protection anticorrosion sous les planchers !

J’ai trouvé quelques points de rouille sous le blackson, dans les zones d’assemblage des tôles (jamais en pleine tôle). Par ailleurs, l’usage d’un attelage semble avoir déchiré le plancher de coffre, au niveau de l’attache de pare-choc droite. Rien de grave !

Ensuite, il faut éliminer la rouille. Le sablage est la solution idéale pour les zones visibles. Pour les interstices au niveau des assemblages (renforts de fixations d’amortisseurs arrières, notamment), j’utilise de l’acide phosphorique. A mon sens, il n’est pas indispensable de retirer l’apprêt là ou il est manifestement sain. Les peintures utilisées par Volvo à l’époque étaient d’excellente qualité, donc si c’est bon, autant la garder. Finalement, les zones rouillées sont peu nombreuses et il y a un peu de rouille de surface dans la zone du pont arrière et de l’échappement (zones chaudes ou grasses, où la protection bitumée était partie). Les zones traitées sont recouvertes d’un apprêt phosphatant, puis la caisse sera expédiée chez le carrossier !

C'est plus facile pour décaper le blackson !

La corrosion sous les ailes avant

La fixation de l'aile avant droit

L'arrière de l'aile arrière droit

Le plancher côté conducteur

La zone plancher/bas de caisse/longeron avant gauche

Derrière l'aile arrière

Déchiré par l'attelage

Les dessous en cours de sablage

Trains roulants

Le train avant (à triangles superposés) et le train arrière (rigide) ont été eux aussi repris. A l’avant, les pièces ont été sablées et repeintes en noir (la traverse en gris), les rotules et autres Silentblocs changées et les écrous Nylstop remplacés. Pour remonter les ressorts, une longue tige filetée bien graissée enfilée à la place de l’amortisseur et de fortes rondelles m’ont permis de contraindre un par un les deux côtés pour assembler la fusée aux triangles. L’ensemble, une fois remonté, à plutôt fière allure ! Des amortisseurs Monroe Classic et des roulements neufs viendront plus tard parachever la réfection de ce train avant. Les moyeux-disques (de chez Volvo, la paire de disques adaptables ayant éclaté au remontage des goujons !) sont installés et les étriers revissés au couple avec frein-filet.

Un triangle de suspension fraîchement repeint

Le train avant remonté à blanc

A l’arrière, le pont est déposé et désassemblé. L’aspect des pièces est parfois trompeur : le bras de suspension gauche était totalement pourri, mais le blackson cachait la misère ! C’est au moment de dévisser l’écrou bien grippé en bout du bras qu’il est parti littéralement en vrille ! Heureusement, on peut encore les trouver neufs en Suède (www.cvi-automotive.se). Le pont arrière est nettoyé à l’extérieur et préparé pour être repeint. A l’intérieur, le couple conique est en excellent état. Les arbres de roue, de diamètre imposant, sont remontés avec des roulements neufs, une portée ayant été découverte bien piquée. Les bras neufs et les biellettes rénovées sont installées, avec des Silentblocs propres, ainsi que des sangles de retenue neuves.

Le différentiel

Le différentiel Le pont arrière repeint

Le pont arrière repeint

Le pont arrière, après 40 ans de service !

Le bras de suspension gauche

Le train arrière remonté à blanc

Démontage moteur et boite

Courant mai 2005, le moteur est déposé de la voiture. C’est un B18, accouplé à une classique M40 (4 vitesses). Le moteur était tournant, mais comme j’ai pris le parti de tout reprendre, il faut déposer et ouvrir. Bien m’en a pris, puisque j’ai trouvé une mélasse noire incroyable dans le carter d’huile ! La pompe à huile a un jeu d’entre-dents de 1,5 mm, les pistons présentent des marques de début de grippage, le segment de feu bat d’environ 0,7 mm dans sa gorge, les coussinets de bielles sont bien usés (mais pas morts), deux coussinets de vilebrequin ont gravement soufferts (arrachage de métal jusqu’au support en acier). D’ailleurs, le vilebrequin est bien marqué. Il faudra s’en occuper sérieusement ou lui trouver un remplaçant ! Enfin, les cylindres présentent une forte marque en haut de fût, due au segment coup-de-feu. Le réalésage est maintenant incontournable, j’en ai la preuve ! Bref, j’ai affaire à un moteur qui a vécu et qu’il faut reprendre à zéro ou remplacer.

J’ai opté pour la seconde solution, à partir d’un autre moteur que j’avais stocké il y a une petite dizaine d’années. Réalésé à la seconde cote de réparation, il a peu tourné et les cylindres sont en excellent état. Un petit rodage à la pierre, effectué par un professionnel, lui redonne l’aspect du neuf intérieurement. Des pistons équipés neufs sont approvisionnés. les bielles sont pesées une à une, ainsi que les pistons, afin de les apparier pour répartir au mieux les masses des pièces mobiles.

Le volant est allégé de 1,8 kg par la société suédoise KG-Trimning et le vilebrequin équilibré avec son volant. Volvo faisait bien les choses à l’origine, puisque l’équilibrage du vilebrequin a décelé un balourd de 5 grammes ! Tous les coussinets sont changés.

Si je renonce au montage d‘origine, d’autres améliorations seront apportées à ce moteur : échappement 3 Y sport, alternateur (la dynamo est incompatible avec le nouvel échappement), pompe à huile type B20, taux de compression augmenté à 10.5:1)

Le carter d'huile...

La pompe à huile...

Le moteur original, fraîchement ouvert

Un coussinet de bielle qui a bien vécu !

Les traces de grippage sur la jupe d'un piston

Le bloc décapé

Un piston équipé neuf

L’équipage mobile, prêt pour le remontage

Le bloc embiellé

Une came très usée sur l'arbre à cames

La boite de vitesses est remplacée pour une boîte avec un overdrive (type J). Plus longue de 293 mm que la boîte 4 rapports, elle nécessite de raccourcir l’arbre de transmission d’autant.

La boîte a été elle aussi complètement démontée. Les roulements d’entrée et de sortie, ainsi que celui de l’overdrive (en cotes anglaises), ont été changés. Les joints de l’overdrive ont été remplacés et toutes les pièces hydrauliques nettoyées et vérifiées. Le remontage n’a pas posé de problème particulier. Il faut juste de la patience pour positionner correctement les petites pièces des synchros et les aiguilles de l’arbre intermédiaire !

L'arbre de transmission raccourci

La boîte, vidée de ses pignons

Toutes les pièces d’une M41

L'overdrive, séparé de sa boite de vitesses

Le cadeau !

C'est par un petit matin de mars 2004 que j'ai plongé dans la grande aventure de la restauration d'une Amazon ! Quelques mois plus tôt, en cadeau pour mes trente ans, j'ai reçu la carte grise d'une 122 de 1965 ! Rapatriée sur plateau, elle est arrivée à la maison avec une jumelle de 1967 (même couleur, même mécanique, même carrosserie). La tâche s'annonce rude et longue, mais c'est décidé, je me lance ! Pour me donner du courage, j'ai juste installé pour le plaisir des yeux un cache-culbuteurs chromé sur le B18 !

L'intérieur

Le moteur

Les premiers démontages